Em sua essência, um forno dentário é um forno especializado de alta temperatura usado para transformar materiais cerâmicos macios e maleáveis nas restaurações finais duras e duráveis que os pacientes recebem. Esses fornos são a etapa final crítica na fabricação de produtos dentários como coroas, pontes, inlays e onlays, garantindo que eles tenham a força e a estabilidade necessárias para uso clínico.

O propósito de um forno dentário não é meramente aquecer um material, mas sim controlar precisamente um processo térmico chamado sinterização. Este processo muda fundamentalmente a microestrutura do material, convertendo um bloco fresado semelhante a giz numa restauração final densa, não porosa e excecionalmente forte.

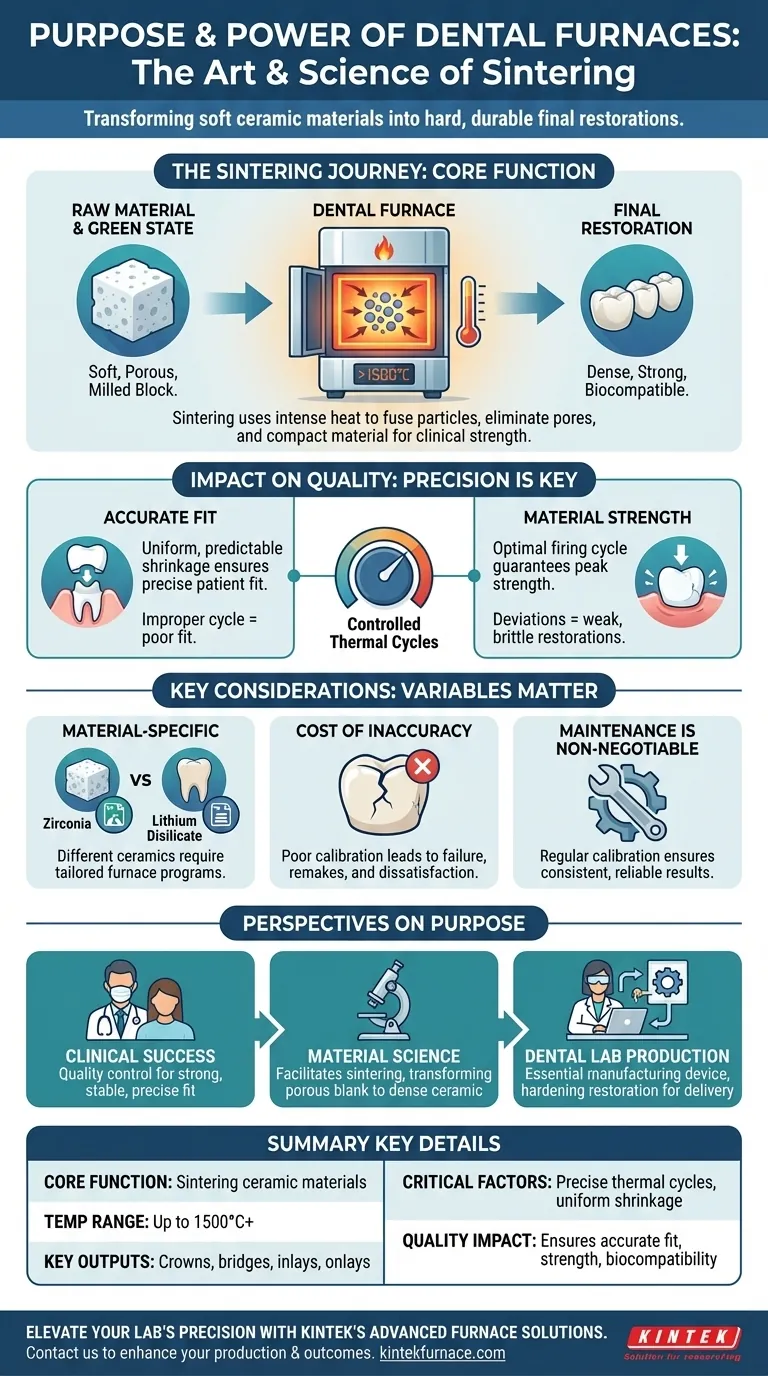

A Função Principal: Do Material Bruto à Restauração Final

Um forno dentário executa um programa de aquecimento e arrefecimento altamente específico projetado para um determinado material. Este processo é o que confere à restauração final as suas propriedades clínicas essenciais.

O Material em "Estado Verde"

Antes de entrar no forno, materiais como a zircónia existem num estado pré-sinterizado ou "verde". Esta forma é relativamente macia e calcária, facilitando que uma máquina de fresar a molde com precisão numa coroa ou ponte. No entanto, neste estado, é demasiado fraca para ser usada na boca.

O Processo de Sinterização

A principal função do forno é iniciar a sinterização. Durante este processo, o forno aquece o material a temperaturas que frequentemente excedem os 1.500°C (2.732°F). Este calor intenso faz com que as partículas cerâmicas individuais se fundam, eliminando os poros microscópicos entre elas e compactando o material.

Alcançando a Forma e a Força Finais

À medida que o material sinteriza, ele encolhe e torna-se incrivelmente denso. Essa transformação aumenta drasticamente sua força, tornando-o capaz de suportar as imensas forças de mordida exercidas durante a mastigação. O processo transforma a forma macia e fresada num produto final endurecido e biocompatível.

Como o Forno Dicta a Qualidade da Restauração

A precisão do forno impacta diretamente o sucesso da restauração final. Não se trata apenas de aquecer; trata-se de seguir um ciclo térmico preciso e pré-programado de taxas de aquecimento, tempos de espera e taxas de arrefecimento.

Garantindo um Ajuste Preciso

A contração que ocorre durante a sinterização deve ser perfeitamente uniforme e previsível. Um forno de alta qualidade garante essa contração controlada, essencial para que a restauração se ajuste com precisão ao dente preparado do paciente. Um ciclo de queima inadequado pode levar a distorções e um ajuste deficiente.

Garantindo a Força do Material

Cada material cerâmico tem uma temperatura e duração de sinterização ideais. Desviar-se disso pode resultar numa restauração insuficientemente queimada, fraca e propensa a fraturas, ou numa superqueimada, que é quebradiça. O forno garante que o material atinja sua força e longevidade ótimas.

Compreendendo as Considerações Chave

Embora essencial, o forno é um instrumento de precisão onde pequenas variáveis podem ter um impacto significativo no resultado.

Não é um Processo "Tamanho Único"

Diferentes cerâmicas dentárias, como zircónia e dissilicato de lítio, têm requisitos de sinterização vastamente diferentes. Um laboratório dentário deve usar um forno e um programa de queima especificamente projetados para o material que está sendo processado para alcançar um resultado bem-sucedido.

O Custo da Imprecisão

Um forno calibrado ou programado incorretamente é uma fonte primária de falha de restauração. Isso pode levar a restaurações que racham na boca, não se ajustam ao paciente ou têm uma estética deficiente, exigindo uma refação completa do trabalho.

A Manutenção Não é Negociável

Como o seu desempenho é tão crítico, os fornos dentários requerem manutenção e calibração regulares. Isso garante que as suas leituras de temperatura sejam precisas e que possam produzir consistentemente restaurações dentárias fiáveis e de alta qualidade.

O Papel do Forno na Atingimento do Seu Objetivo

O forno é a ponte entre uma restauração digitalmente projetada e um produto clinicamente bem-sucedido. Seu propósito depende da sua perspetiva específica.

- Se o seu foco principal é o sucesso clínico: O forno é a etapa de controlo de qualidade que garante que uma restauração seja forte, estável e se ajuste à boca do paciente com precisão.

- Se o seu foco principal é a ciência dos materiais: O forno é a ferramenta que facilita a sinterização, transformando um blank poroso pré-sinterizado num cerâmico policristalino denso e de alta resistência.

- Se o seu foco principal é a produção em laboratório dentário: O forno é o dispositivo de fabricação essencial que completa o processo de produção, endurecendo e finalizando a restauração para entrega.

Em última análise, o forno dentário é o instrumento indispensável que torna possíveis as restaurações cerâmicas modernas de alta resistência.

Tabela Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Função Principal | Sinterização de materiais cerâmicos para alcançar força e durabilidade |

| Faixa de Temperatura | Até 1.500°C (2.732°F) ou superior |

| Resultados Chave | Coroas, pontes, inlays, onlays |

| Fatores Críticos | Ciclos térmicos precisos, contração uniforme, programas específicos para o material |

| Impacto na Qualidade | Garante ajuste preciso, força e biocompatibilidade |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando um excecional R&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas exigências experimentais únicas para a sinterização de cerâmicas como zircónia e dissilicato de lítio, entregando restaurações fiáveis e de alta qualidade. Contacte-nos hoje para discutir como os nossos fornos podem melhorar o seu processo de produção e resultados clínicos!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas