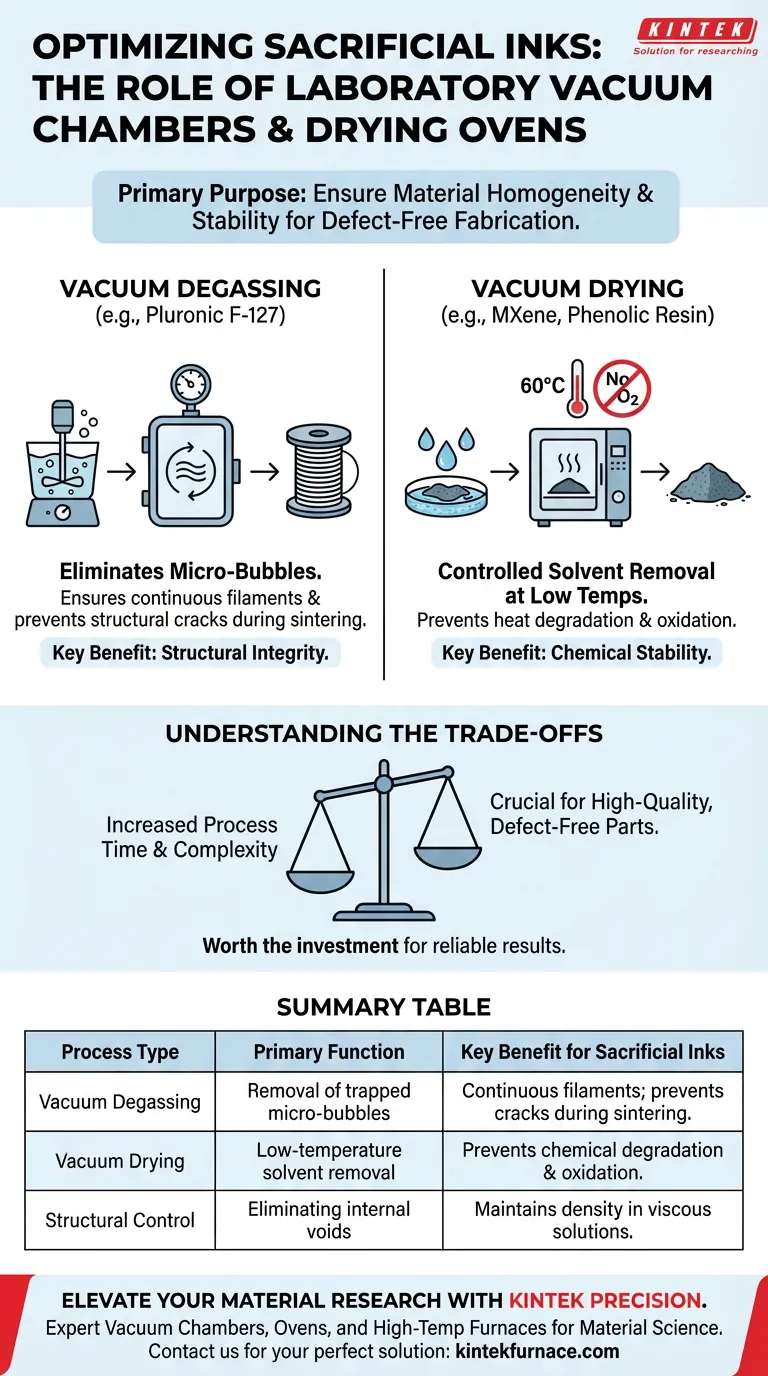

O principal propósito de uma câmara de vácuo de laboratório ou estufa de secagem a vácuo neste contexto é garantir a homogeneidade e estabilidade do material. Especificamente, para tintas sacrificiais como a Pluronic F-127, a câmara de vácuo é usada para desgaseificar a solução, removendo microbolhas aprisionadas introduzidas durante a mistura. Isso garante que os filamentos extrudados permaneçam contínuos e densos, prevenindo falhas estruturais no componente final.

Ao criar um material livre de vazios e quimicamente estável, o processamento a vácuo atua como uma etapa crítica de garantia de qualidade. Ele previne defeitos físicos como rachaduras durante a sinterização e protege componentes químicos sensíveis da oxidação durante a secagem.

Garantindo a Integridade Estrutural via Desgaseificação

O Problema das Microbolhas

Ao preparar tintas sacrificiais viscosas, como as baseadas em Pluronic F-127, o processo de agitação inevitavelmente aprisiona ar na mistura.

Se não tratadas, essas microbolhas comprometem a densidade da solução polimérica concentrada.

Melhorando a Continuidade do Filamento

Uma câmara de vácuo remove esses gases aprisionados antes que o material seja carregado em uma impressora 3D.

Esta etapa de desgaseificação é vital para garantir que os filamentos extrudados sejam contínuos.

Sem este processo, as bolsas de ar causariam interrupções no fluxo do material, resultando em lacunas na estrutura impressa.

Prevenindo Defeitos Pós-Processamento

Os benefícios da desgaseificação a vácuo se estendem além da fase de impressão para o pós-processamento.

Ao garantir uma tinta densa e livre de bolhas, você previne a formação de defeitos em canais funcionais.

Além disso, a eliminação desses vazios é crucial para evitar rachaduras estruturais que podem ocorrer durante o processo de sinterização de alta tensão.

Preservando a Estabilidade Química via Secagem a Vácuo

Remoção Controlada de Solventes

Na preparação de precursores complexos, como N-TiO2@NC, uma estufa de secagem a vácuo é utilizada para remover solventes residuais.

Isso permite uma secagem eficaz em temperaturas significativamente mais baixas, como 60 graus Celsius.

A redução do requisito térmico protege o material da degradação induzida pelo calor antes que ele esteja pronto para o processamento final.

Prevenção de Oxidação

Operar em um ambiente de vácuo exclui oxigênio e umidade do processo de secagem.

Isso é essencial para proteger componentes reativos, como nanofolhas de MXene, da oxidação.

Também ajuda a manter a integridade estrutural de revestimentos, como resina fenólica, garantindo que o material esteja quimicamente preparado para tratamentos térmicos subsequentes de alta temperatura.

Compreendendo os Trade-offs

Tempo de Processo vs. Qualidade do Material

A utilização de câmaras de vácuo adiciona uma etapa distinta ao fluxo de trabalho, aumentando o tempo total de preparação da tinta.

No entanto, pular esta etapa cria um alto risco de rejeição da peça devido a vazios internos que muitas vezes são invisíveis até a fase de sinterização.

Complexidade do Equipamento

A secagem a vácuo requer controle preciso sobre pressão e temperatura para evitar a ebulição rápida de solventes, o que poderia danificar a estrutura do material.

Embora isso exija equipamentos e monitoramento especializados, é o único método confiável para secar materiais propensos à oxidação sem alterar sua composição química.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso ao seu projeto específico, determine se o seu principal desafio é a consistência física ou a preservação química.

- Se o seu foco principal é a imprimibilidade e a estrutura física: Priorize o uso de uma câmara de vácuo para desgaseificação para remover microbolhas e garantir filamentos contínuos e sem rachaduras.

- Se o seu foco principal é prevenir a oxidação em precursores sensíveis: Priorize o uso de uma estufa de secagem a vácuo para remover solventes em baixas temperaturas enquanto exclui o oxigênio.

Dominar o ambiente de vácuo é a diferença entre uma formulação teórica de tinta e uma aplicação funcional e livre de defeitos.

Tabela Resumo:

| Tipo de Processo | Função Principal | Benefício Chave para Tintas Sacrificiais |

|---|---|---|

| Desgaseificação a Vácuo | Remoção de microbolhas aprisionadas | Garante filamentos contínuos e previne rachaduras durante a sinterização. |

| Secagem a Vácuo | Remoção de solvente a baixa temperatura | Previne degradação química e oxidação de componentes sensíveis (ex: MXenes). |

| Controle Estrutural | Eliminação de vazios internos | Mantém a densidade em soluções viscosas como Pluronic F-127. |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que microbolhas ou oxidação comprometam sua descoberta. Apoiada por P&D e fabricação de ponta, a KINTEK oferece Câmaras de Vácuo, Estufas de Secagem a Vácuo e fornos de alta temperatura personalizáveis de alto desempenho, projetados para atender às rigorosas demandas da ciência de materiais.

Se você está preparando tintas Pluronic F-127 ou nanofolhas MXene sensíveis, nossos sistemas fornecem o controle preciso necessário para resultados sem defeitos. Entre em contato hoje mesmo para encontrar a solução perfeita para o seu laboratório e veja como nossos equipamentos personalizáveis podem otimizar seu fluxo de trabalho.

Guia Visual

Referências

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Qual é a função de um tanque de têmpera a água? Capturando Microestruturas em Aço Resistente às Intempéries

- Por que uma câmara de getter de cobre é integrada em sistemas de aquecimento? Garanta o processamento de ligas ultra-puras

- Quais são as vantagens dos capilares de quartzo de 0,7 mm para SXRD? Otimizar Experimentos de Raios-X In-Situ de Alta Energia

- Por que uma vareta de vidro de quartzo de alta pureza é usada para dispersão de fósforo? Benefícios-chave para a Pureza do Vidro Óptico

- Por que a bomba de vácuo de circulação de água de laboratório é particularmente adequada para laboratórios? Aumente a Eficiência e a Segurança no Seu Laboratório

- Quais são as vantagens de usar um reator de vidro de quartzo? Visibilidade e pureza superiores em experimentos com sal fundido

- Quais desafios de processo são abordados pelos equipamentos de filtração a vácuo durante a construção de filmes de CsPbBr3@CA-SiO2?

- Que manutenção é necessária para uma bomba de vácuo com circulação de água? Garanta o Desempenho Máximo e a Longevidade