Nos laboratórios dentários modernos, o uso principal de um forno de sinterização é tratar termicamente e transformar as restaurações de zircônia fresadas em seu estado final de alta resistência. Esta etapa crucial pega um material pré-sinterizado mole e semelhante a giz e, através de temperaturas muito controladas, o converte na cerâmica densa e durável usada para coroas, pontes e estruturas de implantes.

Um forno de sinterização não é meramente um forno; é um dispositivo de transformação. Seu propósito central é completar a ciência do material da zircônia, convertendo uma peça fresada frágil e superdimensionada em uma restauração final forte, biocompatível e com dimensões precisas.

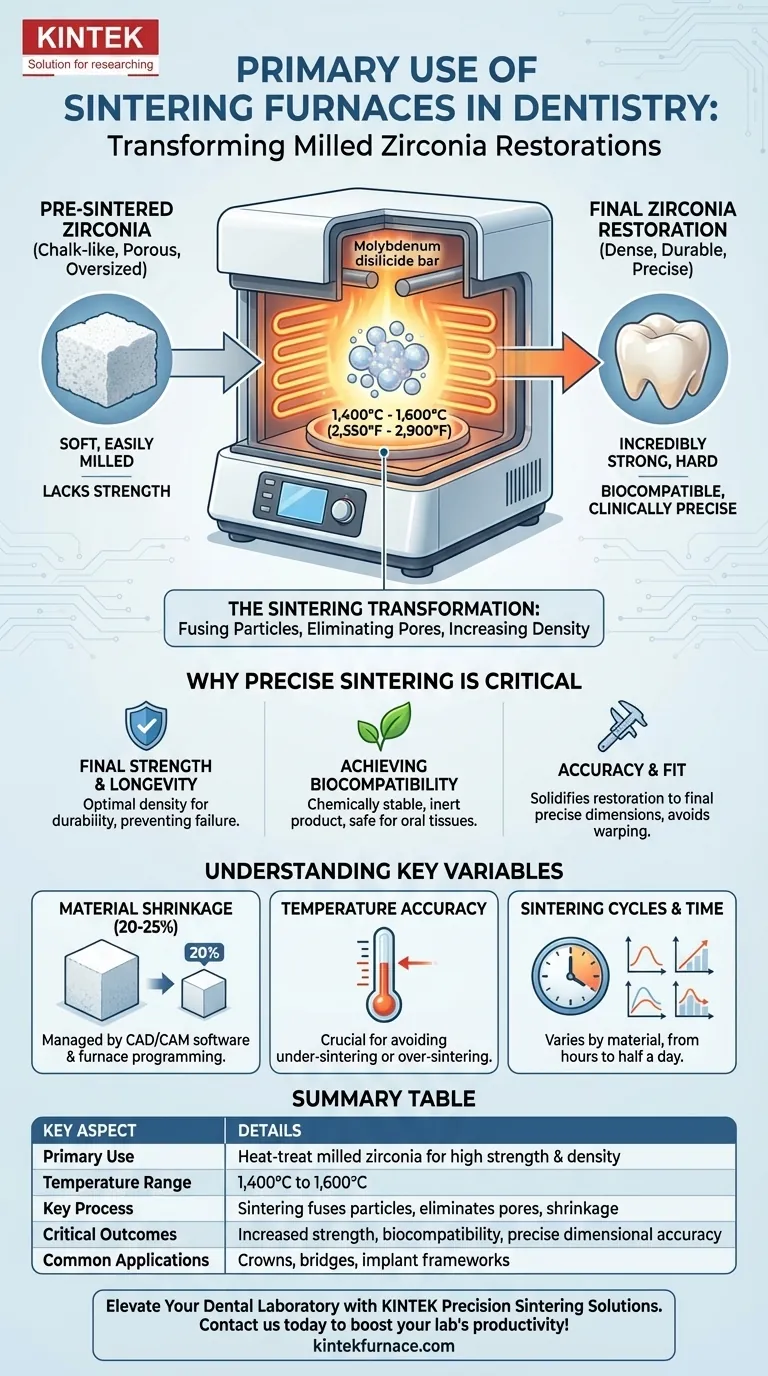

Do Giz à Cerâmica: A Transformação da Sinterização

A jornada de uma restauração de zircônia, de um arquivo digital a uma realidade clínica, depende do processo de sinterização. É no forno que o material adquire as propriedades que o tornam uma escolha líder em odontologia restauradora.

O Ponto de Partida: Zircônia Pré-Sinterizada

Antes de entrar no forno, a restauração dentária é fresada a partir de um bloco de zircônia parcialmente sinterizada. Neste estado "verde" ou "branco", o material é macio, poroso e com aparência de giz, o que permite que seja fresado de forma fácil e rápida.

No entanto, nesta fase, ele carece da resistência necessária para uso clínico e é intencionalmente superdimensionado para levar em conta a próxima etapa.

A Transformação em Alta Temperatura

Dentro do forno, a zircônia é submetida a temperaturas extremamente altas, frequentemente entre 1.400°C e 1.600°C (2.550°F a 2.900°F). Essas temperaturas são tipicamente alcançadas usando elementos de aquecimento potentes, como o dissilícreto de molibdênio.

Esse calor intenso faz com que as partículas individuais de zircônia se fundam, um processo conhecido como sinterização.

O Resultado: Densidade e Resistência

À medida que as partículas se fundem, os poros entre elas são eliminados. Esse processo aumenta drasticamente a densidade do material e faz com que ele encolha.

O resultado é uma restauração final incrivelmente forte, dura e resistente à fratura, possuindo a durabilidade necessária para suportar as forças da mastigação.

Por Que a Sinterização Precisa é Crítica para o Sucesso

A qualidade do processo de sinterização afeta diretamente o resultado clínico final. É a etapa que garante a integridade estrutural e o ajuste da prótese final.

Garantindo a Resistência e Longevidade Finais

O principal objetivo da sinterização é alcançar a densidade e resistência ótimas da zircônia. Um ciclo de sinterização incompleto ou inadequadamente controlado resultará em uma restauração mais fraca, mais propensa a falhas na boca do paciente.

Alcançando a Biocompatibilidade

O processo de sinterização cria um produto final quimicamente estável e inerte. Isso garante que a restauração seja biocompatível, o que significa que não causará reações adversas com os tecidos orais circundantes.

Impacto na Precisão e Ajuste

O ajuste final de uma coroa ou ponte é inegociável. O processo de sinterização é o que solidifica a restauração em suas dimensões finais e precisas. O aquecimento inconsistente pode levar a empenamentos ou encolhimento imprevisível, comprometendo o ajuste.

Entendendo as Variáveis Chave

Alcançar um resultado perfeito não é automático. Requer o gerenciamento de várias variáveis críticas inerentes ao processo de sinterização.

O Desafio do Encolhimento do Material

A zircônia sofre um encolhimento significativo e previsível durante a sinterização, geralmente em torno de 20-25%. Este é o fator mais crítico a ser gerenciado.

O software CAD/CAM deve calcular com precisão esse encolhimento e projetar uma restauração superdimensionada para fresagem. O forno deve então executar o programa de aquecimento perfeitamente para corresponder ao fator de encolhimento usado nos cálculos de design.

A Necessidade de Precisão de Temperatura

A capacidade do forno de atingir e manter temperaturas precisas é fundamental. Desvios do ciclo de temperatura recomendado pelo fabricante podem levar a uma restauração sub-sinterizada (fraca) ou super-sinterizada (potencialmente quebradiça ou descolorida).

Ciclos e Tempo de Sinterização

Diferentes tipos de zircônia (como alta resistência versus alta translucidez) exigem diferentes programas de sinterização, ou "ciclos". Esses ciclos ditam a taxa de aquecimento, os tempos de permanência e a temperatura final, e podem variar de algumas horas a mais de meio dia.

Aplicando Isso ao Seu Fluxo de Trabalho Odontológico

Compreender o papel de um forno de sinterização permite que você controle melhor a qualidade e a consistência de suas restaurações de zircônia.

- Se seu foco principal for a qualidade do material: Priorize um forno com precisão de temperatura verificada e siga os protocolos de sinterização do fabricante da zircônia para atingir densidade e resistência ideais.

- Se seu foco principal for a precisão da restauração: Certifique-se de que o fator de encolhimento do seu software CAD esteja perfeitamente calibrado para o seu forno específico e para o material de zircônia que você está usando.

- Se seu foco principal for a eficiência do fluxo de trabalho: Investigue fornos modernos com ciclos de "sinterização rápida" mais curtos, mas verifique se eles são aprovados para a zircônia escolhida para evitar comprometer as propriedades do material.

Em última análise, dominar o processo de sinterização é fundamental para transformar projetos digitais em realidades clínicas duráveis e de alta qualidade.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Uso Principal | Tratamento térmico da zircônia fresada para atingir alta resistência e densidade para restaurações dentárias |

| Faixa de Temperatura | 1.400°C a 1.600°C (2.550°F a 2.900°F) |

| Processo Chave | A sinterização funde as partículas de zircônia, eliminando poros e causando encolhimento |

| Resultados Críticos | Aumento da resistência, biocompatibilidade e precisão dimensional exata |

| Aplicações Comuns | Coroas, pontes e estruturas de implantes em laboratórios de prótese dentária |

Eleve Seu Laboratório Dentário com Soluções de Sinterização de Precisão da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos tipo Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de sinterização confiável para restaurações de zircônia ou sistemas personalizados para maior eficiência no fluxo de trabalho, entregamos equipamentos duráveis e de alto desempenho que garantem propriedades ideais do material e resultados clínicos.

Entre em contato conosco hoje para discutir como nossos fornos de sinterização podem transformar suas restaurações dentárias e impulsionar a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas