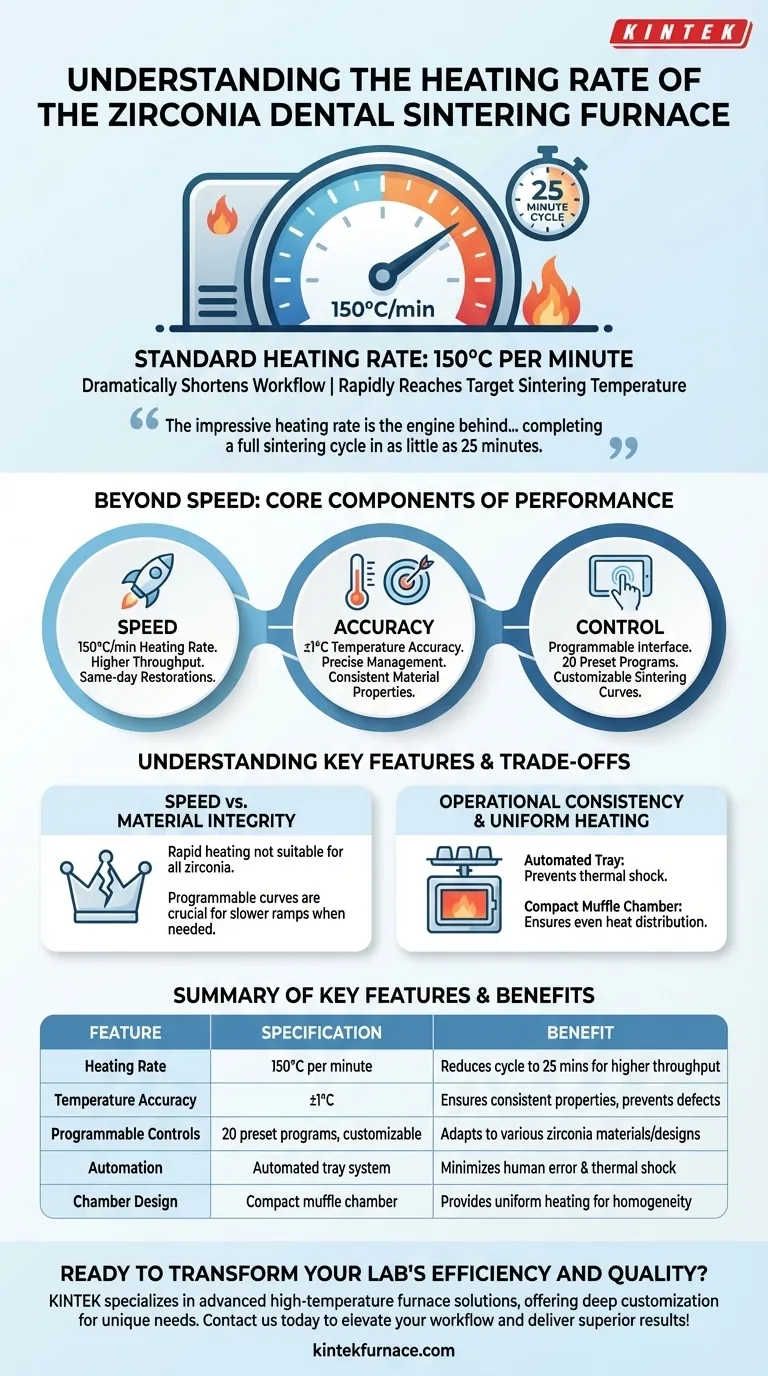

A taxa de aquecimento padrão para um Forno de Sinterização Dental de Zircônia de alto desempenho é um notavelmente rápido de 150°C por minuto. Esta capacidade permite que o forno atinja sua temperatura de sinterização alvo em uma fração do tempo exigido por equipamentos convencionais. Essa velocidade é uma característica fundamental projetada para encurtar dramaticamente todo o fluxo de trabalho da restauração.

A impressionante taxa de aquecimento é o motor por trás do principal benefício do forno: concluir um ciclo de sinterização completo em apenas 25 minutos. Essa velocidade, no entanto, só é valiosa porque é combinada com precisão de temperatura e controles programáveis, que são essenciais para garantir a integridade estrutural e a qualidade estética da restauração final.

Além da Velocidade: Os Componentes Essenciais do Desempenho

O valor de um forno não é definido por um único número. A taxa de aquecimento faz parte de um sistema onde velocidade, precisão e controle devem trabalhar em perfeita harmonia para produzir restaurações dentárias confiáveis e de alta qualidade.

O Impacto de uma Taxa de Aquecimento de 150°C/min

A função principal deste aquecimento rápido é minimizar o tempo no forno. Para um laboratório ou clínica odontológica, isso se traduz diretamente em maior produtividade e na capacidade de oferecer restaurações no mesmo dia.

Ao atingir rapidamente temperaturas de sinterização próximas a 1530°C, o processo geral pode ser reduzido para apenas 25 minutos, uma melhoria significativa em relação aos ciclos tradicionais de várias horas.

Por Que a Precisão Não É Negociável

Uma alta taxa de aquecimento é ineficaz sem um gerenciamento preciso da temperatura. Este forno opera com uma precisão de temperatura de ±1°C.

Este nível de precisão é fundamental. Um aquecimento não controlado ou impreciso, mesmo com pequenos desvios, pode introduzir tensões internas, microfraturas ou translucidez inconsistente na coroa ou ponte de zircônia final.

A precisão garante que as propriedades do material especificadas pelo fabricante da zircônia sejam alcançadas de forma consistente, levando a uma força e estética previsíveis.

O Poder do Controle Programável

As capacidades do forno são gerenciadas através de uma interface de tela sensível ao toque intuitiva com programação integrada.

Com recursos como 20 programas de aquecimento predefinidos, os operadores podem selecionar rapidamente um ciclo validado. Mais importante, eles podem ajustar ou criar curvas de sinterização personalizadas para atender aos requisitos específicos de diferentes materiais de zircônia ou projetos de restauração complexos.

Esta programabilidade oferece ao usuário controle total, permitindo-lhes equilibrar a necessidade de velocidade com as exigências específicas do material.

Compreendendo as Compensações e Recursos Chave

Embora a velocidade seja um grande atrativo, uma compreensão técnica exige a análise das potenciais concessões e dos recursos projetados para mitigá-las.

Velocidade vs. Integridade do Material

A principal compensação é a velocidade versus o potencial de choque térmico. Nem todos os materiais de zircônia são projetados para suportar uma rampa de aquecimento de 150°C por minuto.

Usar um ciclo tão rápido em um material inadequado pode comprometer a restauração final. É por isso que as configurações de curva programáveis são tão cruciais — elas permitem que o técnico use uma taxa de aquecimento mais lenta e suave quando exigido pelo fabricante do material.

Consistência Operacional e Automação

O erro humano pode prejudicar até mesmo o equipamento mais avançado. Recursos como uma bandeja automatizada que move a restauração para dentro e para fora da zona quente não são apenas para conveniência.

Essa automação garante uma transição de temperatura suave e controlada, prevenindo o choque térmico que pode ocorrer ao abrir uma porta de forno quente ou manusear a bandeja manualmente. É um recurso fundamental para garantir resultados repetíveis e de alta qualidade.

Design da Câmara para Aquecimento Uniforme

O forno utiliza uma câmara de mufla compacta. O design desta câmara é projetado para garantir que o calor seja distribuído de forma uniforme e rápida.

O aquecimento uniforme é essencial para evitar pontos quentes ou frios dentro da câmara, o que poderia fazer com que diferentes partes da mesma restauração sinterizassem de forma inconsistente. Isso garante um produto final homogêneo.

Fazendo a Escolha Certa para o Seu Objetivo

Para aproveitar esta tecnologia de forma eficaz, alinhe seus recursos com seu principal objetivo operacional.

- Se o seu foco principal for produtividade máxima e restaurações no mesmo dia: A taxa de aquecimento de 150°C/min e o tempo total de ciclo de 25 minutos são seus recursos mais críticos para alcançar a eficiência na cadeira.

- Se o seu foco principal for versatilidade do material e resultados estéticos: A capacidade de criar e personalizar curvas de sinterização é mais importante do que a velocidade bruta, permitindo que você aperfeiçoe resultados para várias marcas de zircônia.

- Se o seu foco principal for minimizar retrabalhos e garantir consistência: A combinação da precisão de temperatura de ±1°C e o manuseio automatizado da bandeja serão fundamentais para produzir resultados previsíveis e de alta qualidade todas as vezes.

Em última análise, entender como a taxa de aquecimento, a precisão e os sistemas de controle do forno trabalham juntos é a chave para desbloquear tanto a velocidade quanto a qualidade intransigente em suas restaurações.

Tabela de Resumo:

| Característica | Especificação | Benefício |

|---|---|---|

| Taxa de Aquecimento | 150°C por minuto | Reduz o ciclo de sinterização para apenas 25 minutos para maior produtividade |

| Precisão da Temperatura | ±1°C | Garante propriedades consistentes do material, prevenindo defeitos |

| Controles Programáveis | 20 programas predefinidos, curvas personalizáveis | Permite adaptação a vários materiais e designs de zircônia |

| Automação | Sistema de bandeja automatizado | Minimiza erro humano e choque térmico para resultados confiáveis |

| Design da Câmara | Câmara de mufla compacta | Proporciona aquecimento uniforme para restaurações homogêneas |

Pronto para transformar a eficiência e a qualidade do seu laboratório odontológico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos Fornos de Sinterização Dental de Zircônia de precisão. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas — seja seu foco em restaurações no mesmo dia, versatilidade de material ou consistência. Nossa linha de produtos, com Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, garante que você obtenha o ajuste perfeito para o seu laboratório. Entre em contato conosco hoje para discutir como nossas soluções podem elevar seu fluxo de trabalho e fornecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária