Em sua essência, um forno rotativo é um grande forno industrial rotativo projetado para aquecer materiais sólidos a temperaturas muito altas. Este processo é usado para induzir uma reação química específica ou uma mudança física, com o movimento constante de tombamento garantindo que cada partícula seja aquecida uniformemente.

O princípio fundamental de um forno rotativo é o processamento térmico controlado. Ao combinar calor intenso com agitação contínua e suave dentro de um cilindro inclinado e rotativo, ele cria um ambiente altamente controlado para transformar matérias-primas em produtos processados.

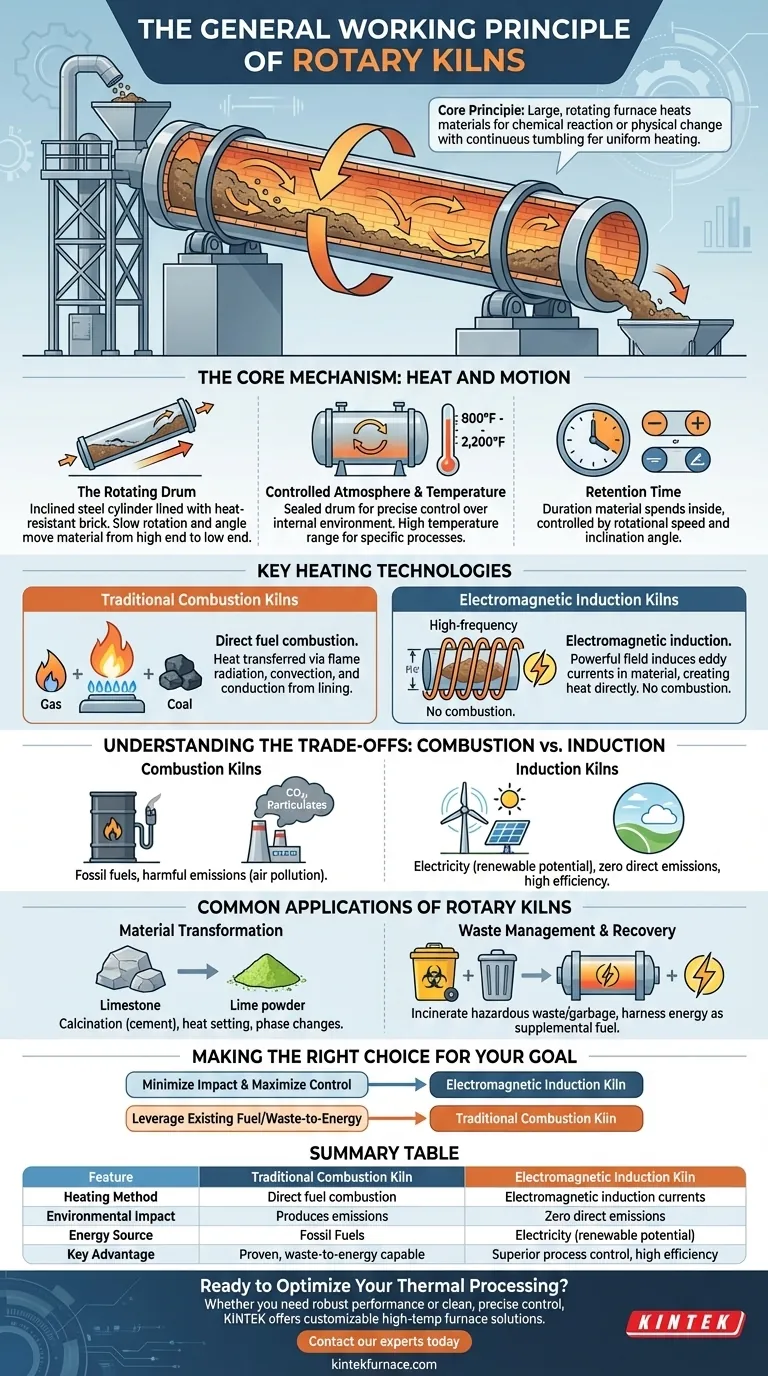

O Mecanismo Central: Calor e Movimento

A eficácia de um forno rotativo vem da elegante combinação de alguns princípios físicos simples que trabalham em conjunto.

O Tambor Rotativo

O corpo principal do forno é um longo cilindro de aço revestido com tijolos resistentes ao calor. Ele é montado em um leve ângulo em relação à horizontal.

Essa inclinação, combinada com a rotação lenta, faz com que o material alimentado na extremidade superior desça gradualmente para a extremidade inferior, garantindo um fluxo consistente.

Atmosfera e Temperatura Controladas

O tambor é selado em ambas as extremidades. Isso permite que os operadores mantenham controle preciso sobre a atmosfera e a temperatura internas, o que é crucial para alcançar as reações químicas desejadas.

Os fornos operam em uma ampla faixa de temperatura, tipicamente de 800°F a mais de 2.200°F, dependendo do processo específico.

Tempo de Retenção

A duração que um material passa dentro do forno é chamada de tempo de retenção. Esta é uma variável crítica controlada ajustando a velocidade de rotação do forno e o ângulo de inclinação.

Principais Tecnologias de Aquecimento

Como um forno gera seu calor intenso é uma distinção primária entre diferentes tipos de sistemas.

Fornos de Combustão Tradicionais

Este é o método mais estabelecido, dependendo da combustão direta de combustível como gás natural ou carvão.

Um queimador injeta uma chama no forno, e o calor é transferido para o material através da radiação da chama, convecção dos gases quentes e condução do revestimento de tijolos refratários quentes.

Fornos de Indução Eletromagnética

Esta abordagem moderna usa tecnologia de aquecimento por indução eletromagnética, semelhante a um fogão de indução doméstico.

Correntes elétricas de alta frequência criam um poderoso campo eletromagnético. Este campo induz correntes parasitas dentro do próprio material (se for condutor) ou em um condutor metálico, convertendo diretamente energia elétrica em calor sem qualquer combustão.

Compreendendo as Compensações: Combustão vs. Indução

A escolha da tecnologia de aquecimento tem consequências operacionais e ambientais significativas.

Impacto Ambiental

Fornos de combustão produzem inerentemente emissões nocivas, incluindo gases de efeito estufa e material particulado, que contribuem para a poluição do ar.

A indução eletromagnética é um processo muito mais limpo. Como não envolve a queima de combustível, elimina a emissão de subprodutos nocivos, tornando-a uma opção mais ecologicamente correta.

Fonte de Energia e Eficiência

Fornos tradicionais dependem de combustíveis fósseis. Em contraste, fornos de indução funcionam com eletricidade, que pode ser obtida de redes renováveis.

O aquecimento por indução também é frequentemente mais eficiente, pois o calor é gerado diretamente dentro do material em vez de ser transferido de uma chama externa, reduzindo a perda de energia.

Aplicações Comuns de Fornos Rotativos

A versatilidade dos fornos rotativos os torna essenciais em uma ampla gama de indústrias.

Transformação de Materiais

Os fornos são amplamente utilizados para processos como calcinação, uma etapa chave na produção de cimento, onde o calcário é aquecido para criar cal e dióxido de carbono. Outros usos incluem a fixação térmica e a indução de várias mudanças de fase em materiais.

Gerenciamento e Recuperação de Resíduos

Em uma aplicação ambiental crítica, fornos de cimento são usados para incinerar resíduos perigosos e lixo municipal.

Este processo não apenas neutraliza substâncias nocivas, mas também aproveita a energia dos resíduos, usando-a como fonte de combustível suplementar para reduzir o consumo de carvão ou gás.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno apropriada depende do equilíbrio entre regulamentações ambientais, custos operacionais e requisitos do processo.

- Se o seu foco principal é minimizar o impacto ambiental e maximizar o controle do processo: Fornos de indução eletromagnética são a escolha superior, oferecendo operação sem emissões e aquecimento altamente preciso.

- Se o seu foco principal é alavancar a infraestrutura de combustível existente ou processar fluxos de resíduos para energia: Fornos de combustão tradicionais continuam sendo uma tecnologia comprovada e eficaz, especialmente quando adaptados para recuperação de recursos.

Em última análise, o princípio simples do forno rotativo de combinar calor e movimento fornece uma plataforma poderosa e adaptável para o processamento de materiais industriais.

Tabela Resumo:

| Característica | Forno de Combustão Tradicional | Forno de Indução Eletromagnética |

|---|---|---|

| Método de Aquecimento | Combustão direta de combustível (gás, carvão) | Correntes de indução eletromagnética |

| Impacto Ambiental | Produz emissões (CO2, particulados) | Zero emissões diretas |

| Fonte de Energia | Combustíveis Fósseis | Eletricidade (potencialmente renovável) |

| Vantagem Principal | Tecnologia comprovada, capaz de resíduos para energia | Controle de processo superior, alta eficiência |

Pronto para Otimizar Seu Processamento Térmico?

Se você precisa do desempenho robusto de um forno de combustão tradicional ou do controle limpo e preciso de um sistema de indução eletromagnética, a KINTEK tem a solução. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas de processamento de materiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar resultados superiores com a tecnologia de forno rotativo certa para sua aplicação.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais