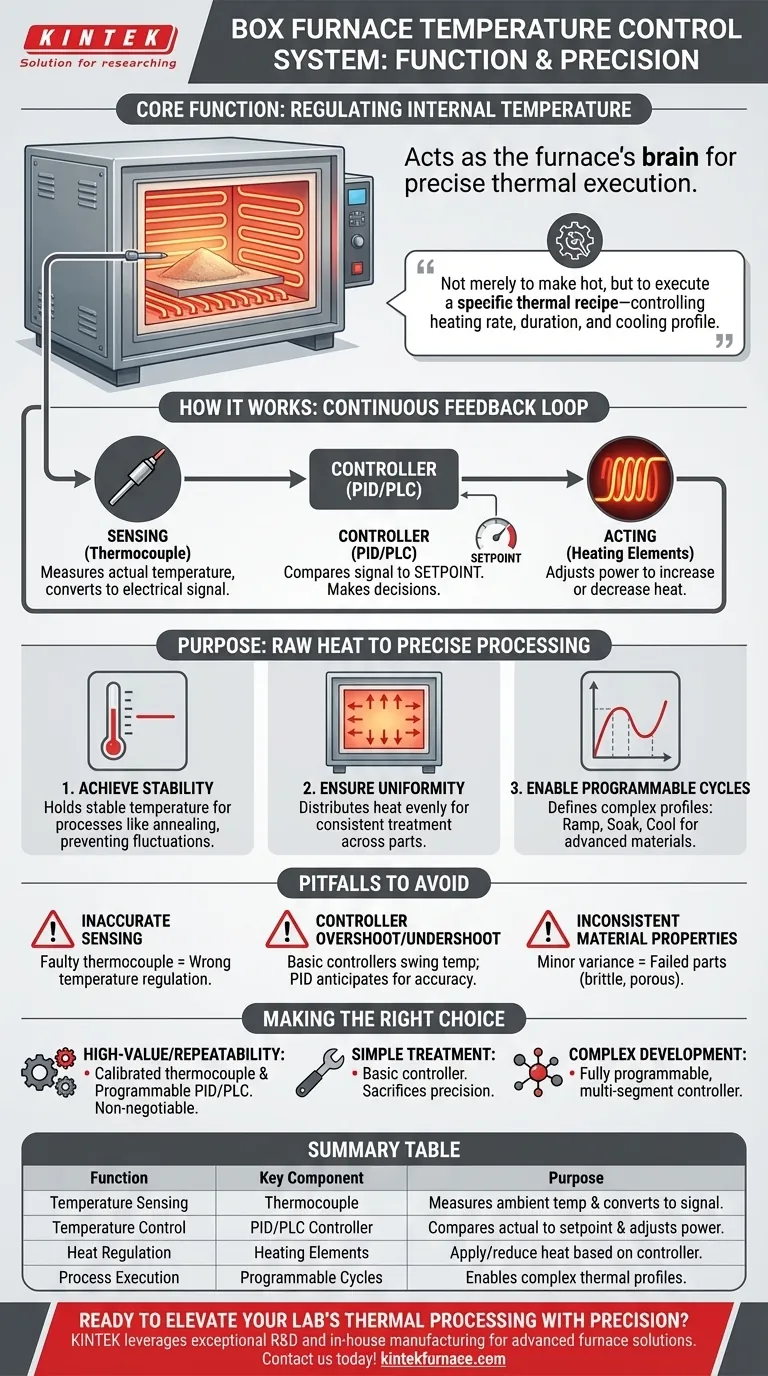

Em sua essência, a função de um sistema de controle de temperatura em um forno de caixa é regular precisamente a temperatura interna de acordo com um plano predeterminado. Ele atua como o cérebro do forno, monitorando e ajustando constantemente o calor para garantir que os materiais sejam processados sob condições térmicas exatas.

O verdadeiro propósito do sistema não é meramente aquecer o forno, mas sim executar uma receita térmica específica — controlando a taxa de aquecimento, a duração em uma temperatura definida e o perfil de resfriamento — para alcançar as alterações desejadas nas propriedades de um material.

Como Funciona o Sistema de Controle de Temperatura

O sistema opera em um ciclo de feedback contínuo, uma conversa entre sentir, decidir e agir. Esse processo garante que a temperatura que você define seja a temperatura que seu material realmente experimenta.

Sensoriamento da Temperatura

O processo começa com um sensor, mais comumente um termopar, colocado dentro da câmara do forno. Este dispositivo mede a temperatura ambiente e converte essa leitura de energia térmica em um pequeno sinal elétrico.

O Papel do Controlador

Este sinal elétrico é enviado ao controlador de temperatura. A função principal do controlador é comparar o sinal de temperatura em tempo real do termopar com a temperatura desejada, conhecida como ponto de ajuste (setpoint).

Fornos modernos geralmente usam controladores sofisticados (como PID, PLC ou tela sensível ao toque) que podem ser programados com ciclos térmicos de várias etapas.

Regulando os Elementos de Aquecimento

Com base na diferença entre a temperatura real e o ponto de ajuste, o controlador toma uma decisão. Ele então ajusta a quantidade de energia elétrica fornecida aos elementos de aquecimento que revestem as paredes do forno, aumentando a energia para elevar a temperatura ou diminuindo-a para manter ou reduzir a temperatura.

O Propósito: Do Calor Bruto ao Processamento Preciso

Simplesmente gerar calor é fácil; controlá-lo com precisão é o que torna um forno de caixa uma ferramenta crítica para a ciência e a indústria. O sistema de controle é o que possibilita essa precisão.

Alcançando a Estabilidade de Temperatura

O objetivo mais fundamental é manter uma temperatura estável. Para processos como recozimento ou envelhecimento, manter uma temperatura específica por horas sem flutuações significativas é crucial para alcançar as mudanças metalúrgicas pretendidas.

Garantindo a Uniformidade da Temperatura

Sistemas de controle avançados ajudam a garantir que o calor seja distribuído uniformemente por toda a câmara. Essa uniformidade de temperatura é vital para garantir que todo um lote de peças, ou um único componente grande, receba exatamente o mesmo tratamento térmico de ponta a ponta.

Possibilitando Ciclos Programáveis

O verdadeiro poder dos sistemas de controle modernos reside na programabilidade. Eles permitem que os usuários definam perfis de aquecimento complexos, como uma rampa rápida para uma temperatura, uma longa permanência (ou "soaking"), seguida por uma fase de resfriamento lenta e controlada. Isso é essencial para processos como sinterização e fabricação de cerâmicas avançadas.

Entendendo as Compensações e Armadilhas

A eficácia de todo o forno depende da qualidade do seu sistema de controle. Uma falha em qualquer parte do loop pode comprometer seus resultados.

Sensoriamento Impreciso da Temperatura

Todo o sistema confia no termopar. Se o sensor estiver mal calibrado, degradado ou posicionado incorretamente, o controlador estará regulando para a temperatura errada, levando a um processamento de material inconsistente ou falho.

Overshoot e Undershoot do Controlador

Um controlador básico pode simplesmente ligar e desligar o aquecimento, fazendo com que a temperatura oscile acima e abaixo do ponto de ajuste. Um controlador PID (Proporcional-Integral-Derivativo) mais avançado antecipa essas oscilações e faz ajustes de potência mais finos, mantendo a temperatura com muito maior precisão.

O Impacto nas Propriedades do Material

O controle inconsistente da temperatura leva diretamente a resultados de material inconsistentes. Uma variação de apenas alguns graus pode ser a diferença entre um componente de aço devidamente temperado e um quebradiço, ou uma cerâmica totalmente sinterizada e uma porosa e fraca. A falta de precisão mina a repetibilidade do processo.

Fazendo a Escolha Certa para o Seu Processo

Compreender o sistema de controle permite que você selecione o equipamento certo e diagnostique problemas. Sua aplicação dita o nível de controle de que você precisa.

- Se o seu foco principal for repetibilidade e materiais de alto valor: Um sistema com termopar calibrado e um controlador PID ou PLC programável é inegociável para resultados consistentes.

- Se o seu foco principal for tratamento térmico simples ou queima: Um controlador básico que mantém uma faixa de temperatura geral pode ser suficiente, mas você sacrifica a precisão.

- Se o seu foco principal for desenvolvimento complexo de materiais: Você precisa de um controlador totalmente programável e de múltiplos segmentos que permita ciclos térmicos precisos e repetíveis para testar e criar novas propriedades de material.

Dominar o sistema de controle de temperatura lhe dá comando direto sobre as propriedades finais dos seus materiais.

Tabela de Resumo:

| Função | Componente Chave | Propósito |

|---|---|---|

| Sensoriamento de Temperatura | Termopar | Mede a temperatura ambiente e a converte em um sinal elétrico |

| Controle de Temperatura | Controlador PID/PLC | Compara a temperatura real com o ponto de ajuste e ajusta a potência para os elementos de aquecimento |

| Regulação de Calor | Elementos de Aquecimento | Aplicam ou reduzem o calor com base nas decisões do controlador para manter a temperatura desejada |

| Execução do Processo | Ciclos Programáveis | Permite perfis térmicos complexos para mudanças precisas nas propriedades do material |

Pronto para elevar o processamento térmico do seu laboratório com precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Com fortes capacidades de personalização aprofundada, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas — garantindo resultados consistentes e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas