No coração de qualquer cimenteira, o cilindro do forno rotativo é o tubo maciço de aço giratório que serve como o reator primário para transformar matérias-primas em clínquer de cimento. É muito mais do que um simples recipiente; é um ambiente projetado para conter calor extremo, facilitar reações químicas e transportar material de maneira precisamente controlada.

A função central do cilindro não é apenas conter material, mas atuar como um sistema integrado de transporte, troca de calor e reação química. Seu design, desde a inclinação até o revestimento protetor, é uma aula de engenharia de processos adaptada a um único propósito: a produção eficiente de clínquer de alta qualidade.

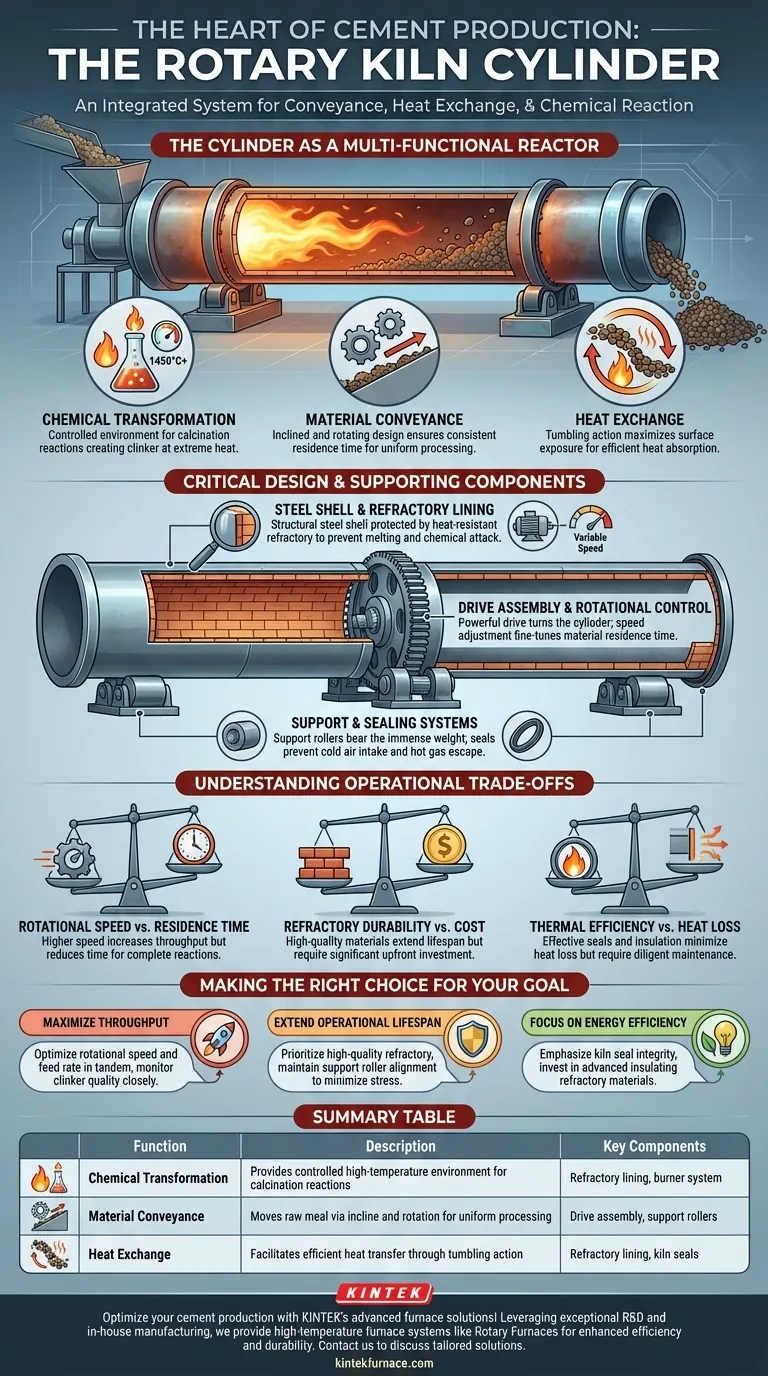

O Cilindro como um Reator Multifuncional

Frequentemente chamado de "coração da fábrica de cimento", o cilindro é onde ocorre a transformação crítica da farinha crua em clínquer. Seu design permite que ele execute várias funções simultaneamente.

Um Recipiente para Transformação Química

O propósito principal do cilindro é fornecer um ambiente controlado para as reações químicas de alta temperatura, ou calcinação, que criam o clínquer. Ele contém a matéria-prima enquanto esta é aquecida a temperaturas que frequentemente excedem 1450°C (2640°F).

Este ambiente extremo é o que impulsiona a síntese química necessária para produzir os compostos que conferem resistência ao cimento.

Um Sistema para Transporte de Material

O cilindro é instalado com uma leve inclinação, tipicamente de 1 a 4 graus em relação à horizontal. Essa inclinação, combinada com a rotação lenta e constante, faz com que o material tombe e flua da extremidade superior de alimentação para a extremidade inferior de descarga.

Este movimento não é acidental. Ele garante um tempo de residência consistente no forno, expondo todo o material ao calor necessário pela duração requerida e promovendo um processamento uniforme.

Um Motor para Troca de Calor

O cilindro facilita a transferência de calor da chama do queimador para o leito de material. À medida que o cilindro gira, ele levanta e revoluciona o material, criando um efeito de cascata que expõe novas superfícies ao calor radiante da chama e dos gases quentes.

Esta ação de tombamento maximiza a eficiência da transferência de calor, garantindo que o material absorva a energia necessária para que as reações químicas endotérmicas prossigam.

Design Crítico e Componentes de Suporte

O cilindro não opera isoladamente. Sua eficácia depende de sua construção robusta e de uma série de subsistemas críticos que permitem sua função.

A Carcaça de Aço e o Revestimento Refratário

O corpo externo do cilindro é uma carcaça de aço soldada, fornecendo a integridade estrutural para se estender por centenas de pés e suportar seu próprio peso mais o peso do material interno.

Como o aço derreteria nas temperaturas de operação, a carcaça é protegida por um revestimento refratário interno. Esta camada de tijolos especializados, resistentes ao calor, isola a carcaça, evita o superaquecimento e a protege do ataque químico pelo material quente.

O Conjunto de Acionamento e Controle de Rotação

O cilindro é girado por um potente conjunto de acionamento, que pode ser um sistema de engrenagem, corrente ou acionamento direto, dependendo do tamanho e das exigências de potência do forno.

Estes acionamentos geralmente possuem motores de velocidade variável. Ajustar a velocidade de rotação é um método primário para controlar o tempo de residência do material, permitindo que os operadores ajustem o processo para diferentes condições ou características da matéria-prima.

Os Sistemas de Suporte e Vedação

O peso imenso do cilindro é distribuído por várias estações de rolos de suporte ao longo de seu comprimento. Estes rolos permitem que o forno gire suavemente e mantenha seu alinhamento.

Tanto na extremidade de alimentação quanto na de descarga, são usadas vedações do forno para evitar que o ar frio vaze para dentro do forno e que os gases quentes escapem. Como o forno opera sob pressão negativa, vedações eficazes são cruciais para manter a eficiência térmica e um processo de combustão estável.

Entendendo os Trade-offs Operacionais

Gerenciar um cilindro de forno rotativo envolve equilibrar prioridades operacionais concorrentes. Entender esses trade-offs é fundamental para uma produção de cimento eficiente e confiável.

Velocidade de Rotação vs. Tempo de Residência

Aumentar a velocidade de rotação do forno aumenta a vazão, mas reduz o tempo que o material passa no forno. Isso pode levar a reações incompletas e clínquer de menor qualidade se não for gerenciado cuidadosamente com a taxa de alimentação e a temperatura da chama.

Durabilidade do Refratário vs. Custo

Tijolos refratários de alto desempenho podem estender significativamente a vida útil do forno entre as paradas, mas representam um grande investimento de capital. O uso de materiais mais baratos pode reduzir os custos iniciais, mas pode levar a ciclos de manutenção mais frequentes e caros. A falha de um revestimento refratário durante a operação pode ser catastrófica.

Eficiência Térmica vs. Perda de Calor

Um revestimento refratário espesso e de alta qualidade e vedações herméticas do forno são essenciais para minimizar a perda de calor e reduzir o consumo de combustível. No entanto, esses sistemas exigem manutenção diligente. Qualquer degradação se traduz diretamente em energia desperdiçada e custos operacionais mais altos.

Fazendo a Escolha Certa para Seu Objetivo

A otimização do desempenho do cilindro depende inteiramente do seu objetivo operacional principal. Sua estratégia de manutenção, controle e investimento deve se alinhar a esse objetivo.

- Se seu foco principal é maximizar a vazão de produção: Concentre-se em otimizar a velocidade de rotação e a taxa de alimentação em conjunto, usando sistemas de controle de processo para monitorar de perto a qualidade do clínquer em tempo real.

- Se seu foco principal é estender a vida útil operacional: Priorize a seleção de materiais refratários de alta qualidade e realize manutenção meticulosa no alinhamento dos rolos de suporte para minimizar o estresse mecânico na carcaça de aço.

- Se seu foco principal é a eficiência energética: Enfatize a integridade das vedações do forno e invista em materiais refratários avançados com propriedades isolantes superiores para minimizar a perda de calor radiante.

Em última análise, o cilindro funciona como o núcleo projetado de todo o processo de fabricação de cimento, onde o design mecânico e a engenharia química convergem.

Tabela de Resumo:

| Função | Descrição | Componentes Chave |

|---|---|---|

| Transformação Química | Fornece ambiente controlado de alta temperatura para reações de calcinação | Revestimento refratário, sistema de queimador |

| Transporte de Material | Move a farinha crua através da inclinação e rotação para processamento uniforme | Conjunto de acionamento, rolos de suporte |

| Troca de Calor | Facilita a transferência eficiente de calor através da ação de tombamento | Revestimento refratário, vedações do forno |

Otimize sua produção de cimento com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos Rotativos, projetados para aumentar a eficiência e a durabilidade em processos como a produção de clínquer. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades operacionais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua produtividade e reduzir custos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial