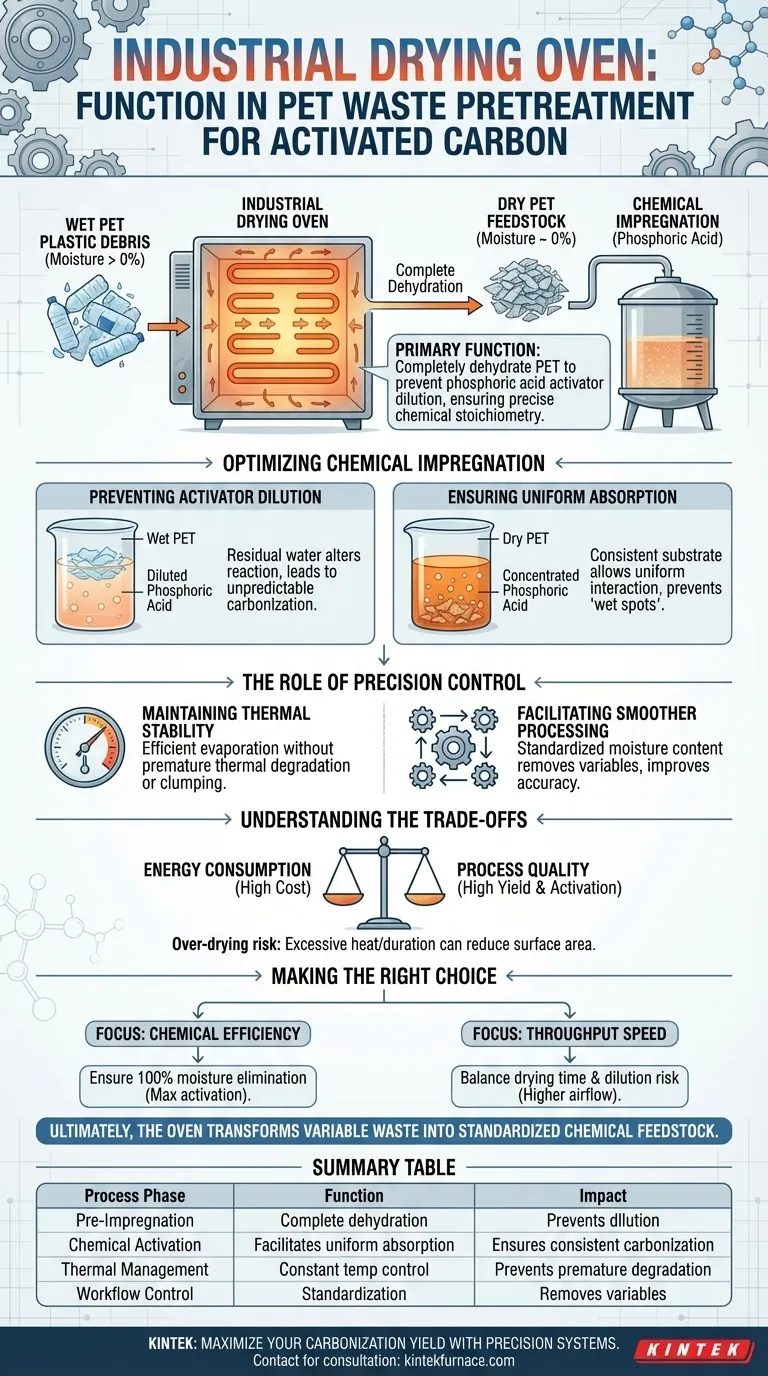

A função principal de um forno de secagem industrial neste contexto é desidratar completamente os detritos plásticos de PET limpos antes da fase de impregnação química. Ao remover toda a umidade residual, o forno garante que a matéria-prima não dilua os ativadores de ácido fosfórico, preservando as concentrações químicas específicas necessárias para uma carbonização eficaz.

O controle de umidade é a base da consistência química. O forno de secagem industrial elimina o teor de água variável do processo de lavagem, garantindo que os agentes de ativação interajam com o plástico na estequiometria precisa pretendida.

Otimizando a Fase de Impregnação Química

Prevenindo a Diluição do Ativador

O papel mais crítico do forno de secagem é proteger a integridade dos ativadores químicos.

Se detritos de PET úmidos forem introduzidos na fase de impregnação, a água residual dilui imediatamente a concentração de ácido fosfórico.

Essa diluição altera a reação química, levando a resultados de carbonização imprevisíveis e carvão ativado de menor qualidade.

Garantindo a Absorção Uniforme

A secagem completa cria um substrato consistente para a penetração dos produtos químicos.

Quando os resíduos de PET estão completamente secos, isso permite uma interação mais uniforme com a solução de impregnação.

Isso evita "manchas úmidas" que poderiam repelir o ácido, garantindo que todo o lote de material seja ativado uniformemente.

O Papel do Controle de Precisão

Mantendo a Estabilidade Térmica

Embora o objetivo principal seja a desidratação, a qualidade do controle de temperatura do forno é igualmente vital.

Um ambiente de temperatura constante de precisão garante que a água seja evaporada eficientemente sem degradar termicamente o plástico prematuramente.

Condições térmicas estáveis evitam o superaquecimento local, o que poderia alterar a estrutura física do PET antes do início da reação química.

Facilitando um Processamento Mais Suave

Os fornos industriais são projetados para fornecer um ambiente controlado que suporta o fluxo de trabalho geral.

Ao padronizar o teor de umidade da matéria-prima, o forno remove uma variável importante da linha de produção.

Isso permite que os operadores prevejam os tempos de reação e os requisitos químicos com muito mais precisão.

Compreendendo os Compromissos

Consumo de Energia vs. Qualidade do Processo

O principal compromisso no uso de fornos de secagem industrial é o custo de energia em relação à melhoria do rendimento.

Operar fornos de alta capacidade aumenta significativamente os custos operacionais do processo de reciclagem.

No entanto, pular ou encurtar esta etapa arrisca desperdiçar ativadores químicos caros e produzir um produto final de qualidade inferior, tornando muitas vezes o custo de energia um investimento necessário.

O Risco de Secagem Excessiva

Embora a remoção de umidade seja essencial, o calor ou a duração excessivos podem introduzir novos problemas.

Se o PET for submetido a temperaturas muito altas por muito tempo, o plástico pode começar a amolecer ou aglomerar-se antes da impregnação.

Essa mudança física pode reduzir a área de superfície disponível para ativação química, anulando os benefícios da secagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua linha de produção de PET para carbono, alinhe seus parâmetros de secagem com seus alvos de qualidade específicos.

- Se o seu foco principal é a Eficiência Química: Garanta que o forno elimine 100% da umidade para evitar o desperdício de ácido fosfórico e garantir o potencial máximo de ativação.

- Se o seu foco principal é a Velocidade de Produção: Equilibre os tempos de secagem com o risco de diluição; considere fornos com maior fluxo de ar para acelerar a evaporação sem elevar as temperaturas a níveis perigosos.

Em última análise, o forno de secagem industrial transforma resíduos plásticos variáveis em uma matéria-prima química padronizada, tornando possível a carbonização de alta qualidade.

Tabela Resumo:

| Fase do Processo | Função do Forno de Secagem | Impacto na Qualidade |

|---|---|---|

| Pré-Impregnação | Desidratação completa dos detritos de PET | Previne a diluição dos ativadores de ácido fosfórico |

| Ativação Química | Facilita a absorção uniforme do ácido | Garante a consistência da carbonização e da estrutura de poros |

| Gerenciamento Térmico | Controle de temperatura constante | Previne a degradação prematura ou aglomeração do plástico |

| Controle do Fluxo de Trabalho | Padronização da matéria-prima | Remove variáveis de umidade para ciclos de reação previsíveis |

Maximize Seu Rendimento de Carbonização com a KINTEK

Não deixe que a umidade residual comprometa seu processo de ativação química. A KINTEK fornece sistemas de Mufla, Tubo, Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas térmicas do pré-tratamento de resíduos de PET e da produção de carvão ativado.

Apoiados por nossa P&D e fabricação especializadas, oferecemos fornos de alta temperatura de laboratório e industriais totalmente personalizáveis, adaptados às suas necessidades exclusivas de estequiometria e produção. Garanta a consistência química e evite o desperdício de ativador com nossas soluções de aquecimento líderes do setor.

Pronto para otimizar seu processo de reciclagem? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que o gás SF6 é utilizado como inibidor primário em AS-ALD em ZrO2? Domine a Estratégia de Passivação Baseada em Defeitos

- Qual o papel do silicato de sódio (Na2SiO3) como aditivo de transição de fase? Otimizar a Separação de Sais Fundidos

- Por que o processo de calcinação é essencial para Fe3O4/CeO2 e NiO/Ni@C? Controle da Identidade da Fase e Condutividade

- Por que um forno de laboratório é usado para tratamento a temperatura constante de celadon? Garanta a precisão máxima de medição

- Qual é o princípio básico de um forno de sinterização? Transformar Pós em Componentes Densos e Resistentes

- Como um dispositivo de oxidação de precisão controlado por pressão aumenta o rendimento da cadeia de carbono? Otimize o seu processo de recozimento

- Quais são os requisitos de equipamento para fornos de alta temperatura durante a síntese de biocarvão magnético? Encontre as especificações chave.

- Qual é a função de um forno de secagem a temperatura constante na síntese de Cr/NiONP? Garanta Precisão e Estabilidade de Partículas