A diferença fundamental entre o tratamento térmico convencional e o tratamento térmico a vácuo é o ambiente em que o metal é aquecido. Os métodos convencionais expõem o material ao ar atmosférico durante o ciclo de aquecimento. O tratamento térmico a vácuo, em contraste, ocorre dentro de uma câmara selada onde uma bomba removeu o ar, criando um ambiente controlado e livre de contaminação.

A escolha entre estes dois métodos resume-se a um único princípio: controle. Embora o tratamento térmico convencional seja um processo direto, ele expõe o metal a gases reativos no ar. O tratamento térmico a vácuo elimina essas variáveis, prevenindo reações superficiais indesejadas e proporcionando um controle superior sobre as propriedades finais do material.

Como o Ambiente Muda Tudo

A atmosfera, ou a ausência dela, é o fator determinante que separa estes dois processos e dita os seus resultados.

Tratamento Térmico Convencional: A Abordagem ao Ar Livre

No tratamento térmico convencional, as peças são aquecidas em fornos que operam na presença de ar atmosférico. Este ar contém aproximadamente 21% de oxigénio, juntamente com nitrogénio e outros gases vestigiais.

Quando o aço e outras ligas são aquecidos a altas temperaturas neste ambiente, o oxigénio reage com a superfície do metal. Esta reação química é conhecida como oxidação, que forma uma camada escura e escamosa de carepa.

Tratamento Térmico a Vácuo: A Câmara Controlada

O tratamento térmico a vácuo coloca as peças num forno selado, e um sistema de bomba potente remove o ar antes do início do aquecimento. Isto cria um ambiente de baixa pressão, quase vácuo.

Ao eliminar o oxigénio e outros gases reativos, não há com o que a superfície quente do metal possa reagir. Isto previne completamente a oxidação e outra contaminação atmosférica durante todo o processo.

O Impacto no Processo e nos Resultados

Esta diferença no ambiente tem implicações profundas na qualidade, consistência e acabamento do produto final.

Prevenção da Oxidação e Descarbonetação

A vantagem mais significativa do ambiente a vácuo é a prevenção de reações superficiais. Sem oxigénio, não se pode formar carepa na superfície da peça.

Além disso, previne a descarbonetação — um problema crítico para aços de alto teor de carbono. Num forno convencional, os gases reativos podem remover o carbono da camada superficial do aço, deixando-o mais mole e reduzindo a sua resistência ao desgaste. Um vácuo previne completamente isto.

Obtenção de um Acabamento Brilhante e Limpo

Como a oxidação é eliminada, as peças que são submetidas a tratamento térmico a vácuo saem do forno com uma superfície limpa e brilhante.

Isto muitas vezes elimina a necessidade de operações de limpeza pós-tratamento, como jateamento abrasivo ou decapagem química, poupando tempo e custos, ao mesmo tempo que preserva as dimensões precisas do componente.

Controlo de Processo Inigualável

Os fornos a vácuo oferecem um ambiente altamente controlado e livre de convecção. O aquecimento é tipicamente realizado com elementos resistivos que permitem uma gestão de temperatura extremamente precisa e uniforme.

Este nível de controlo garante resultados altamente previsíveis e repetíveis de um lote para o outro, o que é fundamental para aplicações de alto desempenho em indústrias como a aeroespacial, médica e de fabrico de ferramentas de ponta.

Compreender as Compensações

Embora o tratamento térmico a vácuo ofereça resultados superiores, nem sempre é a escolha necessária ou mais económica.

O Fator Custo e Complexidade

Os fornos a vácuo são mais complexos e têm um investimento inicial e custo operacional mais elevados do que os fornos atmosféricos convencionais.

O ciclo do processo também pode ser mais longo devido ao tempo necessário para bombear o ar para fora da câmara antes que o ciclo de aquecimento possa começar.

Quando o Convencional é a Ferramenta Certa

Para muitas aplicações de propósito geral, o tratamento térmico convencional é perfeitamente adequado e mais económico.

Se o acabamento superficial de um componente não for uma preocupação crítica ou se for ser usinado após o tratamento térmico de qualquer maneira, a carepa produzida pelo aquecimento atmosférico é frequentemente aceitável.

Fazer a Escolha Certa para o Seu Material

O seu objetivo específico para o componente deve guiar a sua decisão.

- Se o seu foco principal for a relação custo-benefício em aços de baixa liga ou peças não críticas: O tratamento térmico convencional é a escolha mais prática e económica.

- Se o seu foco principal for um acabamento superficial imaculado para evitar limpeza secundária: O tratamento térmico a vácuo é o método superior, pois fornece peças limpas e brilhantes diretamente do forno.

- Se o seu foco principal for maximizar o desempenho de aços para ferramentas, aços inoxidáveis ou ligas aeroespaciais: O controlo preciso e a prevenção da descarbonetação oferecidos por um processo a vácuo são essenciais.

Ao compreender o papel da atmosfera no processo, pode selecionar o método que melhor se alinha com o seu material, orçamento e requisitos de desempenho.

Tabela de Resumo:

| Funcionalidade | Tratamento Térmico Convencional | Tratamento Térmico a Vácuo |

|---|---|---|

| Ambiente do Processo | Forno ao ar livre com gases atmosféricos | Câmara selada de baixa pressão a vácuo |

| Resultado da Superfície | Oxidação e formação de carepa; descarbonetação possível | Acabamento limpo e brilhante; sem oxidação ou descarbonetação |

| Limpeza da Peça | Requer limpeza pós-tratamento (ex: jateamento abrasivo) | Peças limpas e prontas a usar |

| Controlo de Processo e Consistência | Bom para aplicações gerais | Excelente para resultados de alta precisão e repetíveis |

| Ideal Para | Processamento económico de peças não críticas | Ligas de alto desempenho, aços para ferramentas, componentes aeroespaciais e médicos |

Precisa de Tratamento Térmico Preciso e Livre de Contaminação?

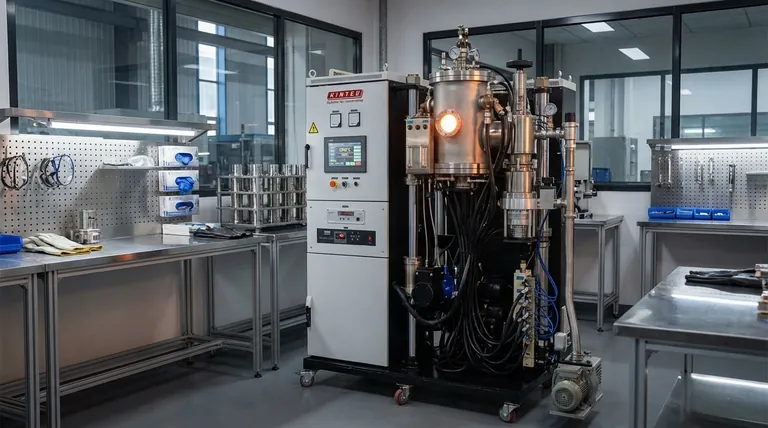

Os seus componentes de alto valor exigem o máximo em controlo de processo e integridade superficial. A KINTEK alavanca P&D excecional e fabrico interno para fornecer soluções avançadas de fornos a vácuo que eliminam a oxidação e a descarbonetação, garantindo acabamentos imaculados e propriedades de material superiores.

A nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera Controlada, é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos únicos de experimentação e produção.

→ Contacte os nossos especialistas hoje para discutir como as nossas soluções de tratamento térmico a vácuo podem melhorar a qualidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia