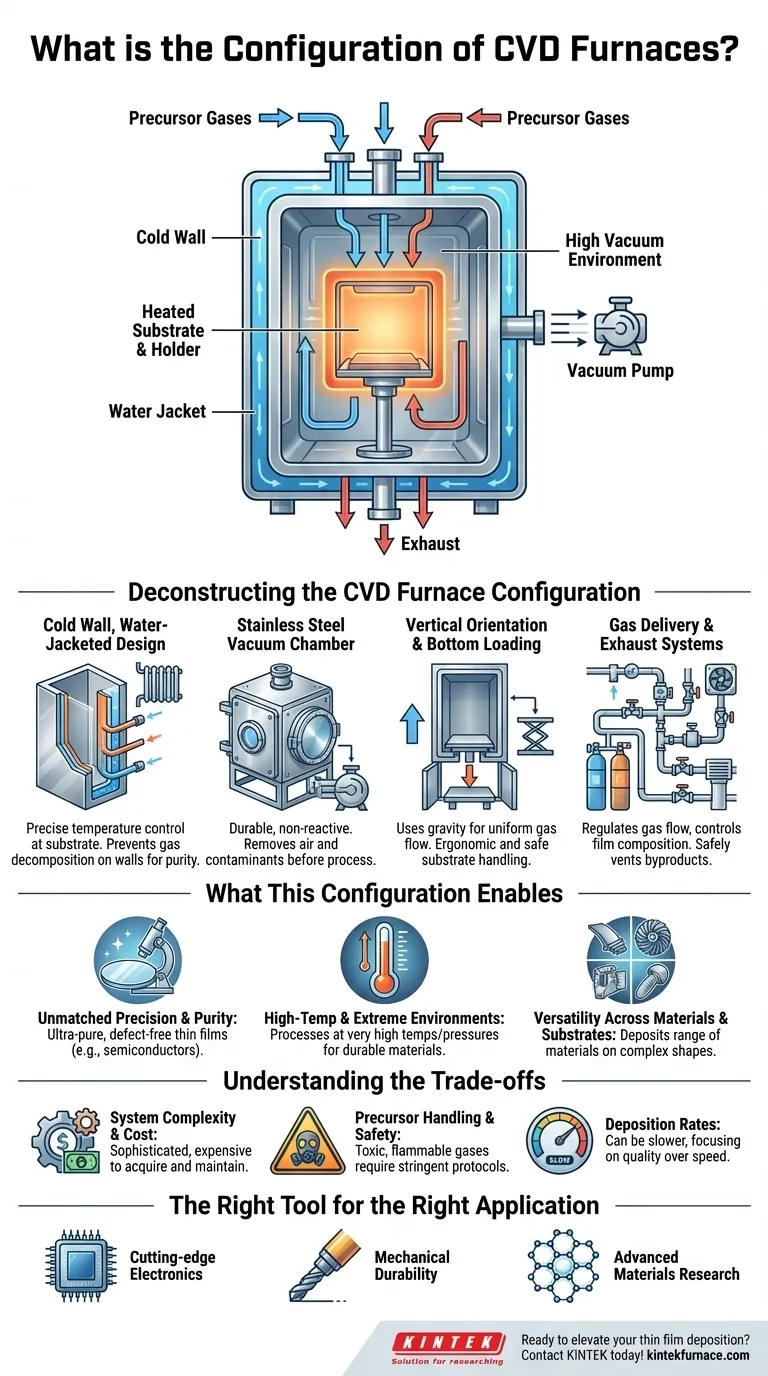

Em sua essência, um forno de Deposição Química de Vapor (CVD) é uma câmara de reação altamente controlada. A configuração mais comum é um sistema de parede fria, aço inoxidável, com camisa de água, tipicamente com orientação vertical e um mecanismo de carregamento inferior para substratos. Toda esta montagem é projetada para operar sob alto vácuo, criando um ambiente imaculado onde os gases precursores podem reagir em uma superfície aquecida para formar um filme sólido, uma camada atômica por vez.

A configuração específica de um forno CVD não é arbitrária; cada componente — das paredes frias ao sistema de vácuo — é projetado para um propósito principal: criar um ambiente ultra-puro e altamente controlável para depositar filmes finos impecáveis em um substrato.

Desconstruindo a Configuração do Forno CVD

O design físico de um forno CVD é um resultado direto dos requisitos exigentes do processo de deposição química de vapor. Cada característica chave serve a uma função crítica para alcançar um revestimento puro, uniforme e de alta qualidade.

O Design de Parede Fria com Camisa de Água

O termo "parede fria" significa que apenas o substrato e seu suporte imediato são aquecidos, enquanto as paredes internas da câmara do forno permanecem frias. Isso é conseguido com uma camisa de água externa que circula continuamente a água, absorvendo o excesso de calor.

Este design oferece controle preciso de temperatura exatamente onde importa: na superfície do substrato. Ele evita que os gases precursores se decomponham nas paredes da câmara, o que desperdiçaria material e introduziria impurezas no processo.

A Câmara de Vácuo de Aço Inoxidável

Os fornos CVD são construídos como câmaras de vácuo seladas, quase sempre construídas em aço inoxidável. O vácuo é essencial para remover o ar e quaisquer outros contaminantes antes do início do processo.

Operar bem abaixo da pressão atmosférica garante que as únicas moléculas presentes sejam os gases precursores pretendidos. A construção em aço inoxidável proporciona durabilidade e uma superfície não reativa, preservando a pureza das reações químicas.

Orientação Vertical e Carregamento Inferior

Uma orientação vertical é comum porque usa a gravidade para ajudar a fixar o substrato e geralmente promove um fluxo de gás mais uniforme ao redor da peça.

Os mecanismos de carregamento inferior, onde a base do forno é abaixada para inserir o substrato, são frequentemente mais ergonômicos e seguros do que os designs de carregamento superior, especialmente ao trabalhar com componentes pesados ou delicados.

Sistemas de Fornecimento e Exaustão de Gás

Uma parte integrante da configuração é o sistema de fornecimento de gás de precisão. Esta rede de tubos, válvulas e controladores de fluxo de massa regula meticulosamente o fluxo de um ou mais gases precursores para a câmara.

A composição do filme resultante é diretamente controlada pela mistura de gases, e sua espessura é determinada pela concentração de gás e pelo tempo de deposição. Um sistema de exaustão correspondente ventila com segurança os gases não reagidos e os subprodutos.

O Que Esta Configuração Permite

A configuração única de um forno CVD desbloqueia capacidades que são críticas para a fabricação e pesquisa modernas. É uma ferramenta de precisão, escolhida quando as propriedades do material do filme final são primordiais.

Precisão e Pureza Incomparáveis

A combinação de um ambiente de alto vácuo e um design de parede fria cria as condições ideais para depositar filmes finos ultra-puros e sem defeitos. É por isso que o CVD é a espinha dorsal da indústria de semicondutores para a criação de transistores, diodos e circuitos integrados.

Altas Temperaturas e Ambientes Extremos

A câmara robusta e o aquecimento localizado permitem processos que funcionam em altas temperaturas e pressões. Isso é necessário para decompor certos precursores estáveis e para formar materiais cristalinos altamente duráveis, como filmes de diamante ou revestimentos duros para ferramentas de corte.

Versatilidade em Materiais e Substratos

Como as paredes do forno permanecem frias e não reativas, o processo é altamente flexível. Pode ser usado para depositar uma vasta gama de materiais — de silício e tungstênio a grafeno e nitreto de silício — em substratos de formas complexas, como pás de turbina, lentes ópticas ou implantes biomédicos.

Compreendendo os Compromissos

Embora poderosa, a configuração CVD vem com complexidades e desafios inerentes que devem ser gerenciados.

Complexidade e Custo do Sistema

Os fornos CVD são sistemas sofisticados. A necessidade de bombas de alto vácuo, manuseio preciso de gás e controladores de temperatura avançados os torna caros para adquirir, operar e manter.

Manuseio e Segurança de Precursores

Muitos gases precursores usados em processos CVD são tóxicos, inflamáveis ou corrosivos. Operar um forno CVD requer protocolos de segurança rigorosos, sistemas de detecção de vazamentos e infraestrutura adequada para armazenamento e mitigação de gases.

Taxas de Deposição

Embora capazes de produzir filmes de qualidade excepcionalmente alta, alguns processos CVD podem ser mais lentos do que métodos de revestimento alternativos, especialmente ao depositar camadas muito espessas. O foco é na qualidade em vez da velocidade pura.

A Ferramenta Certa para a Aplicação Certa

Os benefícios específicos da configuração do forno CVD o tornam a escolha ideal para aplicações onde a qualidade do filme e as propriedades do material são as principais preocupações.

- Se o seu foco principal for eletrônicos de ponta: A capacidade do forno de depositar filmes ultra-puros e uniformes como o silício é essencial para a criação de transistores e circuitos integrados de alto desempenho.

- Se o seu foco principal for durabilidade mecânica: A capacidade de alta temperatura é perfeita para criar revestimentos duros e resistentes ao desgaste em ferramentas, pás de turbina e implantes biomédicos.

- Se o seu foco principal for pesquisa avançada de materiais: A flexibilidade do sistema permite a síntese de novos materiais como grafeno, nanotubos de carbono e componentes para células solares de filmes finos.

Em última análise, a configuração do forno CVD é um reflexo direto de seu propósito: fornecer o controle absoluto necessário para construir materiais funcionais do átomo para cima.

Tabela Resumo:

| Componente Chave | Função |

|---|---|

| Design de Parede Fria com Camisa de Água | Permite controle preciso da temperatura no substrato, prevenindo a decomposição do gás nas paredes para garantir a pureza. |

| Câmara de Vácuo de Aço Inoxidável | Proporciona um ambiente durável e não reativo sob alto vácuo para eliminar contaminantes. |

| Orientação Vertical e Carregamento Inferior | Utiliza a gravidade para um fluxo de gás uniforme e manuseio ergonômico e seguro do substrato. |

| Sistemas de Fornecimento e Exaustão de Gás | Regula o fluxo de gás precursor e ventila com segurança os subprodutos para composição e espessura controladas do filme. |

Pronto para elevar sua deposição de filme fino com um forno CVD personalizado? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para eletrônicos, revestimentos duráveis e pesquisa de materiais. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos