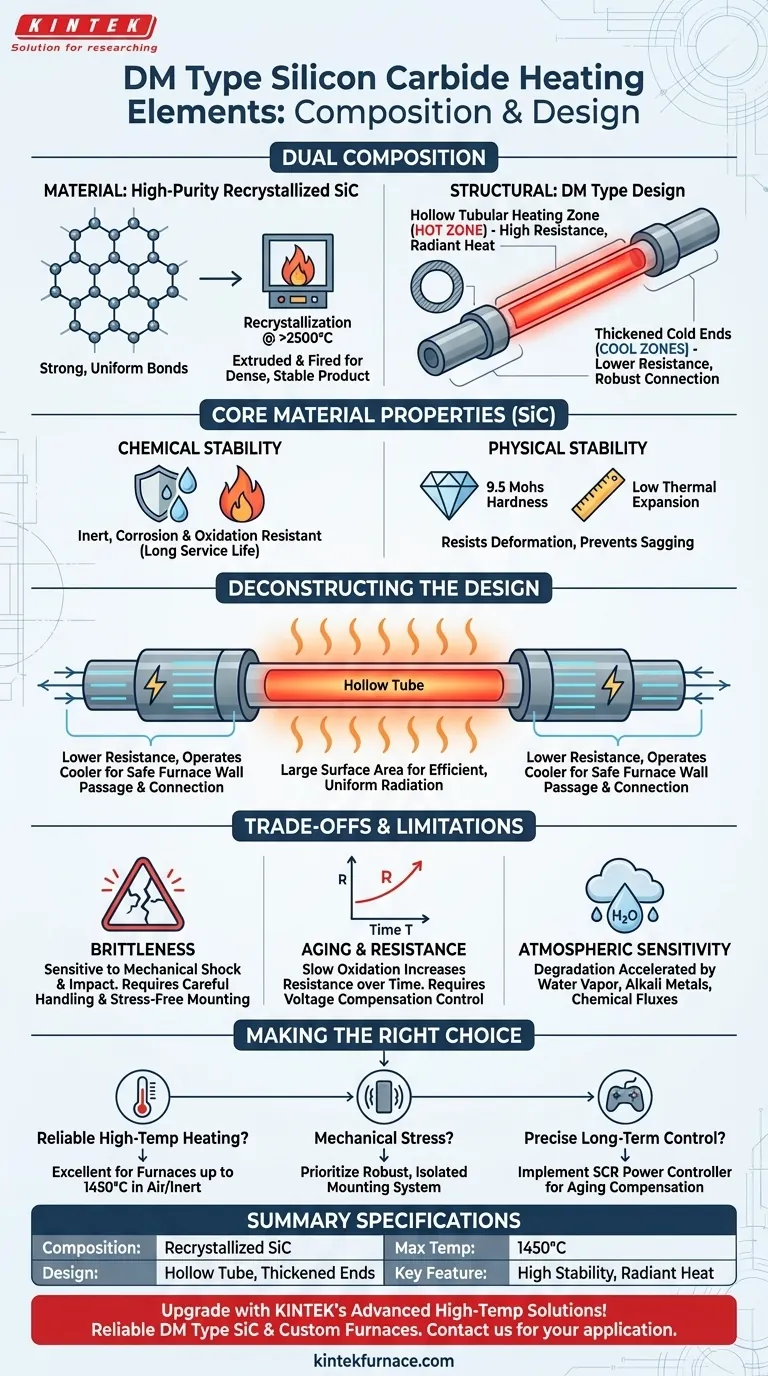

Em sua essência, um elemento de aquecimento de Carboneto de Silício (SiC) Tipo DM possui uma composição dupla. Materialmente, é feito de carboneto de silício recristalizado de alta pureza, um composto cerâmico robusto. Estruturalmente, a designação "Tipo DM" refere-se à sua forma específica: um tubo oco que serve como a principal seção de aquecimento, conectado a "extremidades frias" integradas e espessadas para terminação elétrica.

O verdadeiro valor de um elemento Tipo DM reside em como sua ciência dos materiais (a estabilidade inerente do carboneto de silício) se combina com seu design físico (a forma tubular e as extremidades espessadas) para oferecer desempenho confiável e de alta temperatura em ambientes industriais exigentes.

O Material Principal: Entendendo o Carboneto de Silício (SiC)

Para entender o desempenho do elemento, você deve primeiro entender seu material fundamental. O carboneto de silício não é apenas um condutor simples; é uma cerâmica avançada projetada para condições extremas.

Como é Feito

Esses elementos são formados a partir de carboneto de silício de alta densidade. O material é extrudado em barras ou tubos e, em seguida, queimado em um processo chamado recristalização a temperaturas que excedem 2500°C (4530°F).

Este processo intenso cria ligações fortes e uniformes entre os grãos de SiC, resultando em um produto final fisicamente denso e altamente estável.

Principais Propriedades Químicas

A principal vantagem do SiC é sua estabilidade química. É amplamente inerte e exibe excepcional resistência à corrosão e oxidação, mesmo em altas temperaturas.

Isso permite que os elementos operem por longos períodos no ar ou em outras atmosferas de processo sem degradação rápida, contribuindo para uma longa vida útil.

Principais Propriedades Físicas

O carboneto de silício é extremamente duro (9,5 na escala de Mohs) e resiste à deformação mesmo sob calor intenso. Sua baixa expansão térmica significa que ele mantém sua forma e integridade durante mudanças rápidas de temperatura.

Esta combinação de dureza e estabilidade térmica evita o empenamento ou deformação, um ponto de falha comum em elementos metálicos inferiores.

Desconstruindo o Design "Tipo DM"

O nome "Tipo DM" refere-se à construção física específica do elemento. Este design não é arbitrário; cada parte serve a uma função crítica.

A Zona de Aquecimento Tubular Oca

O corpo principal do elemento é um tubo oco. Esta é a "zona quente" onde a resistência elétrica é mais alta, gerando o calor radiante para o forno.

Uma forma tubular oferece uma grande área de superfície, o que permite uma radiação de calor eficiente e uniforme na câmara do forno.

As Extremidades Frias Espessadas

As extremidades do elemento são fabricadas para serem significativamente mais espessas do que o tubo de aquecimento central. Esta área de seção transversal aumentada diminui intencionalmente sua resistência elétrica.

Como possuem menor resistência, essas "extremidades frias" operam a uma temperatura muito mais baixa. Isso permite que elas passem pelas paredes do forno e sirvam como pontos de conexão robustos para o fornecimento elétrico sem superaquecer ou danificar o isolamento do forno.

Entendendo as Trocas e Limitações

Nenhum material é perfeito. Reconhecer as trocas do carboneto de silício é essencial para a aplicação adequada e para evitar falhas prematuras.

Fragilidade e Choque Mecânico

Como a maioria das cerâmicas, o carboneto de silício é duro, mas muito frágil. Os elementos não podem suportar choques mecânicos, vibrações ou impactos significativos.

O manuseio cuidadoso durante a instalação e a garantia de uma montagem segura e sem estresse são cruciais para evitar fraturas.

Envelhecimento Natural e Resistência

Ao longo de sua vida útil, um elemento de SiC sofrerá oxidação lenta. Este processo aumenta gradualmente sua resistência elétrica.

Os sistemas de controle devem ser capazes de compensar essa mudança, fornecendo maior voltagem ao longo do tempo para manter a saída de energia e a temperatura desejadas.

Sensibilidade Atmosférica

Embora altamente resistente, a vida útil do SiC pode ser reduzida por certas atmosferas. A presença de vapor de água pesado, metais alcalinos ou certos fluxos químicos pode acelerar a degradação em comparação com a operação em ar limpo e seco.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite selecionar e usar elementos de SiC de forma eficaz. Combine as características conhecidas do elemento com seus objetivos operacionais específicos.

- Se o seu foco principal é o aquecimento confiável em altas temperaturas: Os elementos de SiC são uma excelente escolha para operação consistente em fornos de até 1450°C em ar ou atmosferas inertes.

- Se o seu ambiente envolve estresse mecânico ou vibração: Você deve priorizar um sistema de montagem robusto que isole o elemento frágil de qualquer choque ou impacto potencial.

- Se o seu objetivo é o controle de temperatura preciso e estável a longo prazo: Implemente um controlador de potência (tipicamente um SCR) que possa ajustar automaticamente a voltagem para compensar o envelhecimento natural e o aumento da resistência do elemento.

Ao alinhar as propriedades únicas do material com as demandas do seu processo, você pode garantir desempenho ideal e uma longa vida útil.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Composição do Material | Carboneto de silício (SiC) recristalizado de alta pureza |

| Design Estrutural | Zona de aquecimento tubular oca com extremidades frias espessadas |

| Principais Propriedades | Resistência a altas temperaturas (até 1450°C), resistência à corrosão e oxidação, baixa expansão térmica |

| Aplicações Comuns | Fornos industriais para processos de alta temperatura em ar ou atmosferas inertes |

| Limitações | Fragilidade (sensível a choques mecânicos), resistência aumenta com o envelhecimento, sensível a certas atmosferas |

Atualize seu laboratório com as soluções avançadas de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis como SiC Tipo DM, juntamente com Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, melhorando o desempenho e a longevidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil