Em sua essência, uma liga de Cobre Níquel (CuNi) é uma mistura estratégica de metais projetada para estabilidade e durabilidade. Uma formulação comum consiste em aproximadamente 66% de cobre, 30% de níquel, 2% de ferro e 2% de manganês, conferindo-lhe um conjunto único de propriedades, incluindo alta resistividade elétrica, um coeficiente de temperatura extremamente baixo e excelente resistência à oxidação e corrosão.

O verdadeiro valor das ligas de Cobre Níquel reside não em uma única propriedade, mas na sua combinação: elas fornecem um desempenho elétrico estável e previsível em uma ampla faixa de temperaturas, ao mesmo tempo que oferecem resistência excepcional a ambientes corrosivos, particularmente água salgada.

Desvendando a Composição

Entender por que as ligas CuNi são tão eficazes começa com seus componentes individuais. Cada elemento desempenha um papel deliberado no desempenho final do material.

A Fundação Cobre-Níquel

Cobre (Cu) e Níquel (Ni) formam a espinha dorsal da liga. Eles são totalmente miscíveis, o que significa que podem ser misturados em qualquer proporção para formar uma solução sólida única e uniforme. Esta estrutura é fundamental para a força inerente e a resistência à corrosão da liga.

O Papel do Ferro e do Manganês

As pequenas adições de Ferro (Fe) e Manganês (Mn) são cruciais para aprimorar propriedades específicas. O ferro melhora significativamente a resistência à erosão e corrosão, especialmente em água do mar de fluxo rápido. O manganês atua como um desoxidante durante o processo de fusão, melhorando a trabalhabilidade e a integridade estrutural da liga.

Principais Propriedades Explicadas

A composição específica das ligas CuNi resulta em um perfil otimizado para aplicações elétricas e marítimas exigentes.

Alta Resistividade Elétrica

Com uma resistividade de 50 μΩ-cm, o CuNi é um condutor de eletricidade relativamente pobre. Isso o torna ideal para aplicações como resistores, onde o objetivo é impedir o fluxo de corrente e dissipar energia elétrica.

Coeficiente de Temperatura Extremamente Baixo

Esta é, sem dúvida, a propriedade elétrica mais crítica do CuNi. Seu coeficiente de temperatura de resistência é excepcionalmente baixo, em 0,00006 /°C. Isso significa que, à medida que a liga aquece ou esfria, sua resistência elétrica permanece quase perfeitamente constante. Essa estabilidade é essencial para dispositivos de medição de precisão, como termopares, extensômetros e shunts.

Boa Resistência à Corrosão e Oxidação

As ligas de CuNi são altamente resistentes à corrosão de uma ampla gama de fontes, notavelmente a água do mar. Isso, combinado com boa resistência à oxidação em temperaturas elevadas e um ponto de fusão de 1280°C, torna o material durável para trocadores de calor, tubos de condensador e ferragens marítimas.

Alta Densidade

A gravidade específica de 8,86 gm/cm³ indica que o CuNi é um material denso e pesado. Isso deve ser considerado em qualquer projeto onde o peso seja uma preocupação primária.

Compreendendo as Compensações

Nenhum material é perfeito para todas as situações. Os pontos fortes do CuNi em algumas áreas criam limitações em outras.

Não Ideal para Aquecimento de Alta Temperatura

Embora o CuNi tenha boa resistência ao calor, não é a melhor escolha para elementos de aquecimento de alta temperatura. Outros materiais, como as ligas de Níquel-Cromo (80% Ni, 20% Cr), oferecem um ponto de fusão mais alto (1400°C) e resistência superior à oxidação especificamente para aplicações que exigem a geração de calor intenso.

Considerações de Custo e Peso

O alto teor de níquel torna as ligas de CuNi mais caras do que os aços carbono ou ligas de alumínio comuns. Sua alta densidade também significa que, para um determinado volume, um componente de CuNi será mais pesado, o que pode ser um fator significativo em aplicações móveis ou de grande escala.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer a correspondência de suas propriedades com seu objetivo técnico principal.

- Se o seu foco principal for resistência estável para instrumentação: O CuNi é a escolha ideal devido ao seu coeficiente de temperatura quase zero, garantindo precisão de medição em mudanças de temperatura.

- Se o seu foco principal for resistência à corrosão em água do mar: As ligas de CuNi, frequentemente conhecidas como cuproníquel, são o padrão da indústria para ferragens marítimas, tubulações e trocadores de calor.

- Se o seu foco principal for gerar calor intenso: Uma liga de Níquel-Cromo é uma seleção melhor, pois é projetada para desempenho superior e longevidade em temperaturas operacionais extremas.

Em última análise, escolher CuNi é uma decisão de priorizar resiliência ambiental excepcional e estabilidade elétrica para o seu projeto.

Tabela de Resumo:

| Propriedade | Valor/Descrição |

|---|---|

| Composição | ~66% Cu, 30% Ni, 2% Fe, 2% Mn |

| Resistividade Elétrica | 50 μΩ-cm |

| Coeficiente de Temperatura | 0.00006 /°C |

| Ponto de Fusão | 1280°C |

| Densidade | 8.86 gm/cm³ |

| Aplicações Principais | Resistores, termopares, ferragens marítimas, trocadores de calor |

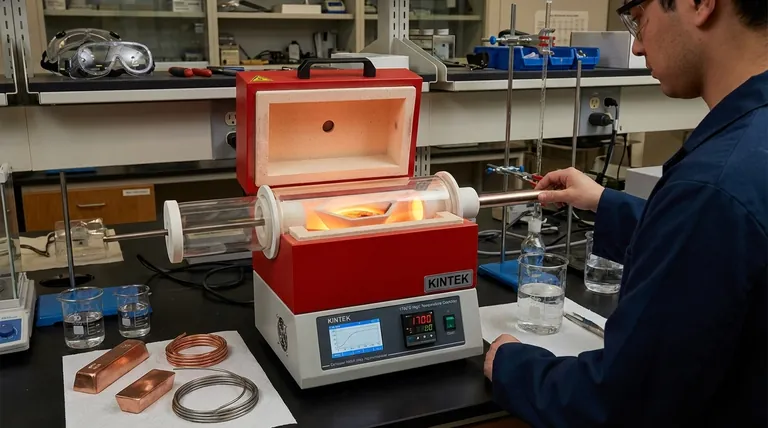

Precisa de um forno de alta temperatura para testar ligas de CuNi ou outros materiais? A KINTEK oferece soluções avançadas como Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Placa cega de flange de vácuo KF ISO em aço inoxidável para sistemas de alto vácuo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas