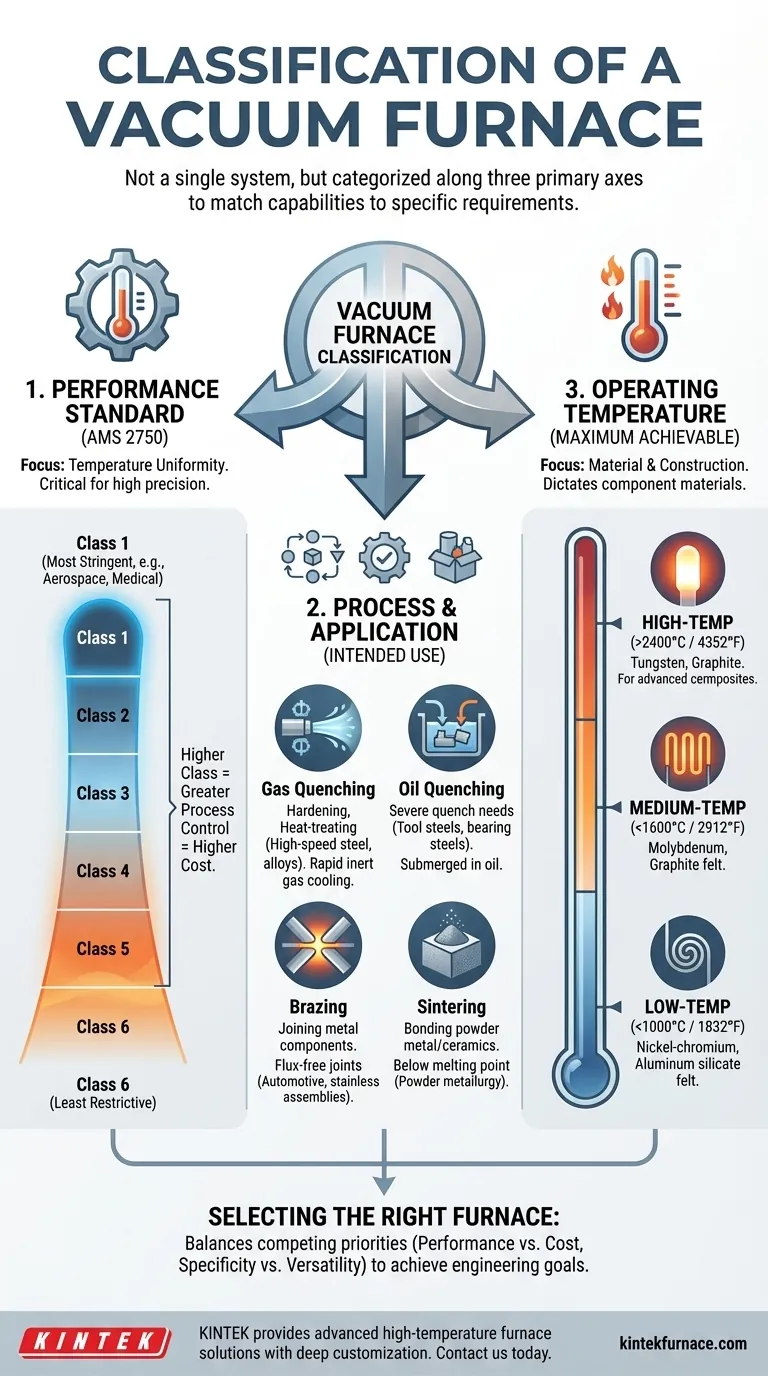

A classificação de um forno a vácuo não se baseia em um único sistema. Em vez disso, os fornos são categorizados em três eixos principais: por seus padrões de desempenho (uniformidade de temperatura), sua aplicação industrial específica (o processo que realizam) e sua temperatura máxima de operação. Cada sistema de classificação oferece uma lente diferente para avaliar as capacidades e a adequação de um forno para uma determinada tarefa.

Compreender como os fornos a vácuo são classificados é menos sobre memorizar categorias e mais sobre combinar as capacidades do forno com seus requisitos específicos de material, processo e qualidade. O forno certo é aquele cujas especificações abordam diretamente seu objetivo de engenharia.

Classificação por Padrão de Desempenho

O sistema de classificação mais formal é baseado na uniformidade de temperatura, que mede o quão consistente é a temperatura em toda a zona de trabalho do forno. Isso é crítico para processos que exigem alta precisão e repetibilidade, especialmente nas indústrias aeroespacial e médica.

O Padrão AMS 2750

Este padrão define seis classes de fornos, da Classe 1 à Classe 6.

- A Classe 1 representa o requisito mais rigoroso, com o menor desvio de temperatura permitido.

- A Classe 6 é a menos restritiva, permitindo a maior variação na uniformidade de temperatura.

A escolha de uma classe é uma função direta da qualidade da peça exigida e das especificações da indústria. Um forno de classe superior oferece maior controle de processo, mas tem um custo mais elevado.

Classificação por Processo e Aplicação

Uma maneira mais prática de classificar os fornos a vácuo é pelo seu uso pretendido. Diferentes processos industriais exigem características únicas, como métodos específicos de têmpera ou projetos de câmara.

Fornos de Têmpera a Gás

São fornos versáteis usados para endurecer e tratar termicamente uma ampla gama de materiais. Eles usam gás inerte de alta pressão e alto fluxo (como nitrogênio ou argônio) para resfriar peças rapidamente.

São ideais para materiais como aço rápido, aço para ferramentas e matrizes, ligas de alta temperatura e ligas de titânio.

Fornos de Têmpera a Óleo

Esses fornos são projetados para materiais que exigem uma têmpera mais severa do que a que o gás pode proporcionar. As peças são aquecidas em uma câmara a vácuo e depois movidas para uma câmara separada e selada para serem submersas em óleo.

Este método é adequado para certos aços ferramenta, aços para rolamentos e aços para molas que exigem características específicas de endurecimento.

Fornos de Brasagem

Os fornos de brasagem são construídos especificamente para unir componentes metálicos usando um metal de enchimento. O ambiente a vácuo evita a oxidação, resultando em uma junta limpa, forte e sem fluxo.

As aplicações incluem a fabricação de peças automotivas (radiadores, evaporadores), conjuntos de aço inoxidável e componentes de ligas de alta temperatura.

Fornos de Sinterização

Os fornos de sinterização a vácuo são usados para aquecer pós metálicos ou cerâmicos compactados a uma temperatura abaixo do seu ponto de fusão. Este processo une as partículas para criar um objeto sólido e denso. Esta é uma tecnologia chave na metalurgia do pó.

Classificação por Temperatura de Operação

A classificação mais fundamental é baseada na temperatura máxima alcançável do forno. Este fator dita os tipos de materiais que podem ser processados e determina a construção interna do forno.

A Ligação Entre Temperatura e Construção

A classificação de temperatura de um forno impacta diretamente a seleção de seus componentes principais.

- Elementos de Aquecimento: Fornos de baixa temperatura podem usar fio de níquel-cromo, enquanto modelos de alta temperatura exigem materiais como molibdênio, grafite ou tungstênio.

- Isolamento: O isolamento deve suportar a temperatura de operação, variando de feltro de silicato de alumínio em temperaturas mais baixas a feltro de grafite em ambientes de alta temperatura.

Faixas de Temperatura

Os fornos são geralmente agrupados em três níveis:

- Baixa Temperatura: Até aproximadamente 1000°C (1832°F)

- Média Temperatura: Até aproximadamente 1600°C (2912°F)

- Alta Temperatura: Pode exceder 2400°C (4352°F) para materiais avançados como cerâmicas e compósitos.

Compreendendo as Compensações

A seleção de um forno a vácuo envolve o equilíbrio de prioridades concorrentes. Não existe um forno "melhor" único, apenas o mais adequado para suas necessidades específicas.

Desempenho vs. Custo

Um forno com maiores capacidades de temperatura e uniformidade de temperatura mais rigorosa (um número de Classe inferior) é um equipamento mais complexo e caro. Você deve justificar o investimento com um requisito de processo claro.

Especificidade do Processo vs. Versatilidade

Um forno de brasagem a vácuo dedicado é otimizado para uma tarefa, enquanto um forno de têmpera a gás de alta pressão de uso geral pode lidar com uma variedade maior de ciclos de tratamento térmico. A escolha depende se sua carga de trabalho é repetitiva ou variada.

Método de Têmpera: Gás vs. Óleo

A têmpera a gás de alta pressão é o padrão moderno, oferecendo peças limpas e controle preciso sobre as taxas de resfriamento. No entanto, a têmpera a óleo ainda é necessária para algumas especificações de materiais legados ou ligas que exigem seu perfil de resfriamento exclusivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o tipo correto de forno a vácuo, comece definindo seu objetivo principal.

- Se seu foco principal é atender a certificações de qualidade rigorosas (por exemplo, aeroespacial): Você deve priorizar a Classe de Desempenho do forno e garantir que sua uniformidade de temperatura atenda ao padrão exigido.

- Se seu foco principal é um processo de fabricação específico (por exemplo, união de peças): Você deve selecionar um forno com base em seu tipo de Aplicação, como um forno de brasagem a vácuo ou de sinterização.

- Se seu foco principal é o processamento de um material específico (por exemplo, ligas de titânio): Sua primeira consideração deve ser a faixa de Temperatura de Operação para garantir que o forno possa atingir as temperaturas que seu material exige.

Em última análise, esses sistemas de classificação trabalham juntos para criar um perfil técnico completo das capacidades do forno.

Tabela Resumo:

| Eixo de Classificação | Categorias Chave | Ideal Para |

|---|---|---|

| Padrão de Desempenho (AMS 2750) | Classe 1 (Mais Precisa) a Classe 6 | Indústrias aeroespacial, médica e de alta precisão que exigem rigorosa uniformidade de temperatura. |

| Processo & Aplicação | Têmpera a Gás, Têmpera a Óleo, Brasagem, Sinterização | Endurecimento de aços ferramenta, brasagem de conjuntos, sinterização de pós metálicos e outros processos industriais específicos. |

| Temperatura de Operação | Baixa Temp. (<1000°C), Média Temp. (<1600°C), Alta Temp. (>2400°C) | Processamento de materiais específicos como aços rápidos, ligas de titânio ou cerâmicas e compósitos avançados. |

Dificuldade em Combinar um Forno a Vácuo com Suas Necessidades Exclusivas?

Classificar um forno é o primeiro passo; encontrar aquele que se alinha perfeitamente com seus materiais, processo e padrões de qualidade é o verdadeiro desafio. A KINTEK elimina as suposições.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD — é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais e de produção exclusivos.

Se você precisa de um forno de alta uniformidade para certificação aeroespacial, um sistema especializado para brasagem ou um forno de alta temperatura para materiais avançados, podemos construir a solução que você precisa.

Entre em contato conosco hoje para discutir seus objetivos específicos e deixe nossos especialistas guiá-lo para a solução ideal de forno a vácuo.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais