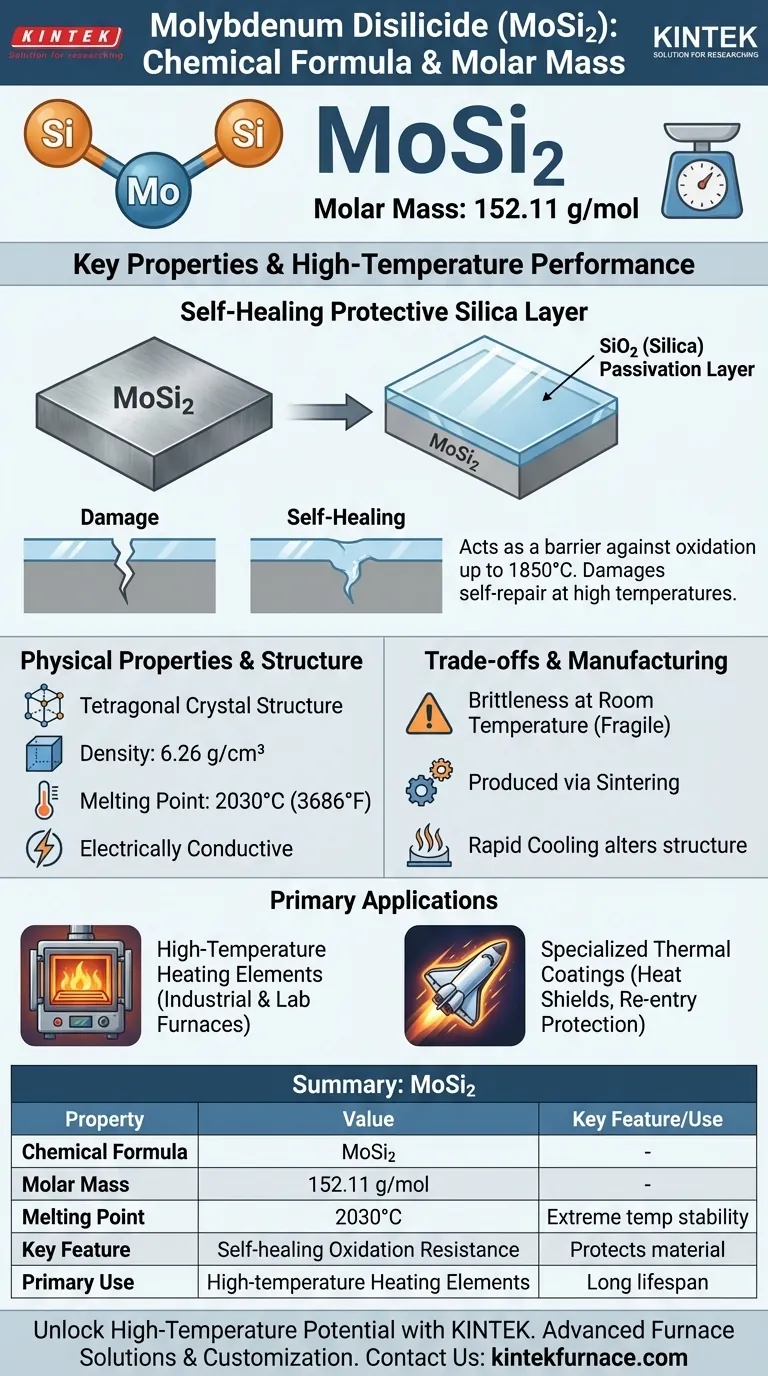

A fórmula química para o disiliceto de molibdênio é MoSi₂. Sua massa molar correspondente é 152,11 g/mol. Este composto intermetálico é composto por um átomo de molibdênio (Mo) para cada dois átomos de silício (Si), conferindo-lhe propriedades únicas que o tornam um material crítico em aplicações de alta temperatura.

Embora sua fórmula química defina sua composição, o verdadeiro valor do disiliceto de molibdênio reside em sua capacidade de formar uma camada superficial protetora e auto-reparadora em temperaturas extremas, tornando-o um dos materiais mais duráveis para elementos de aquecimento elétrico.

O que é Disiliceto de Molibdênio?

O disiliceto de molibdênio não é simplesmente uma mistura; é um composto intermetálico específico, muitas vezes descrito como um cermet (compósito cerâmico-metálico). Esta estrutura confere-lhe uma mistura de propriedades metálicas e cerâmicas.

Composição Química e Estrutura

MoSi₂ é um sólido cinza, de aparência metálica. Possui uma estrutura cristalina tetragonal, que é um fator chave na determinação de suas características físicas.

Principais Propriedades Físicas

O material é definido por seu desempenho em condições extremas. Possui uma densidade moderada de 6,26 g/cm³, um ponto de fusão muito alto de 2030°C (3686°F) e é eletricamente condutor, o que lhe permite funcionar como um elemento de aquecimento resistivo.

O Segredo de Seu Desempenho em Alta Temperatura

A principal razão pela qual o MoSi₂ é usado em ambientes exigentes não é apenas seu alto ponto de fusão, mas sua notável resistência à oxidação.

A Camada Protetora de Sílica

Quando aquecido a altas temperaturas em uma atmosfera rica em oxigênio, o silício no MoSi₂ reage com o oxigênio para formar uma fina camada de passivação não porosa de dióxido de silício puro (SiO₂), que é essencialmente vidro.

Por Que Esta "Camada de Passivação" Importa

Esta camada de SiO₂ atua como uma barreira robusta, protegendo o MoSi₂ subjacente de oxidação e degradação adicionais. Se a camada for danificada, o material exposto simplesmente formará uma nova camada protetora, tornando-o auto-reparador. Esta propriedade permite que os elementos de MoSi₂ operem de forma confiável em temperaturas de até 1850°C.

Compreendendo as Desvantagens

Nenhum material é perfeito. O desempenho excepcional em alta temperatura do MoSi₂ vem com uma limitação significativa em temperaturas mais baixas.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas, o disiliceto de molibdênio é muito quebradiço e frágil quando está frio. Deve ser manuseado com cuidado durante a instalação e manutenção para evitar fraturas. Sua tenacidade só aumenta em altas temperaturas.

Considerações de Fabricação

Os componentes de MoSi₂ são tipicamente produzidos por sinterização, um processo de compactação e formação de uma massa sólida de material por calor e pressão. Outros métodos, como pulverização a plasma, podem ser usados, mas o resfriamento rápido pode resultar em diferentes formas cristalinas (como β-MoSi₂) que podem alterar suas propriedades.

Aplicações Primárias Impulsionadas por Suas Propriedades

A combinação única de condutividade elétrica e resistência extrema à oxidação define os usos primários do MoSi₂.

Elementos de Aquecimento de Alta Temperatura

Esta é a aplicação mais comum. Os elementos de aquecimento de MoSi₂ são valorizados por sua longa vida útil, resistência elétrica estável e capacidade de suportar ciclos rápidos de aquecimento e resfriamento sem danos. Isso os torna ideais para fornos industriais e de laboratório.

Revestimentos Térmicos Especializados

Devido à sua alta emissividade (a capacidade de irradiar energia térmica), o MoSi₂ também é usado como revestimento para escudos térmicos em aplicações altamente especializadas, como a proteção de componentes durante a reentrada atmosférica.

Fazendo a Escolha Certa para Sua Aplicação

Compreender as propriedades essenciais do disiliceto de molibdênio permite que você decida se é o material correto para seu objetivo específico.

- Se seu foco principal é a estabilidade em temperaturas extremas (acima de 1600°C) em uma atmosfera oxidante: Os elementos de aquecimento de MoSi₂ são a escolha definitiva devido à sua camada protetora auto-reparadora.

- Se seu foco principal é a tenacidade mecânica em baixas temperaturas: Você deve considerar a fragilidade inerente do material por meio de um projeto de sistema cuidadoso e protocolos de manuseio.

- Se seu projeto requer ciclagem térmica rápida: A resistência estável e a durabilidade do MoSi₂ o tornam uma escolha superior a muitos outros materiais de elementos de aquecimento.

Ao aproveitar sua capacidade única de se proteger, você pode alcançar um desempenho estável e confiável nos ambientes térmicos mais exigentes.

Tabela Resumo:

| Propriedade | Valor |

|---|---|

| Fórmula Química | MoSi₂ |

| Massa Molar | 152,11 g/mol |

| Ponto de Fusão | 2030°C (3686°F) |

| Característica Principal | Resistência à oxidação auto-reparadora |

| Uso Principal | Elementos de aquecimento de alta temperatura |

Desbloqueie o potencial do disiliceto de molibdênio em seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossos Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, apoiados por profunda personalização, garantem desempenho preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção