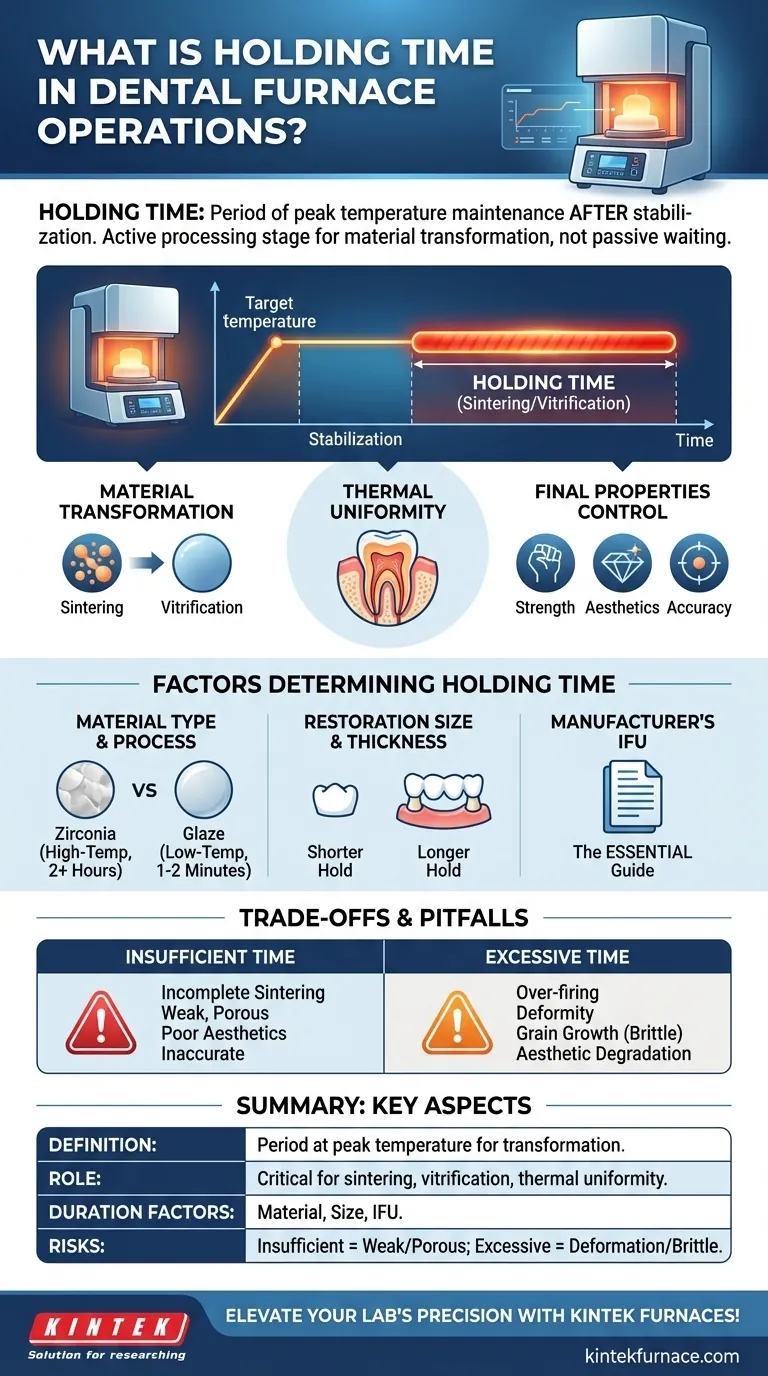

Nas operações de fornos dentários, o tempo de manutenção (holding time) é o período específico durante o qual o forno mantém a sua temperatura alvo de pico. Esta fase só começa depois de o forno ter atingido a temperatura programada e o calor se ter estabilizado, garantindo que toda a câmara e a restauração dentro dela estejam a uma temperatura uniforme e constante.

O tempo de manutenção não é um período de espera passivo; é a fase de processamento ativo onde ocorre a transformação material desejada. A duração desta manutenção determina diretamente a resistência final, a estética e a precisão de uma restauração dentária.

O Papel do Tempo de Manutenção no Ciclo de Queima

Um programa de queima é uma receita de tempo e temperatura. O tempo de manutenção, também conhecido como tempo de "imersão" ou "permanência" (soak/dwell), é, possivelmente, a etapa mais crítica dessa receita.

Uma Fase Crítica da Transformação do Material

Esta é a fase em que o trabalho real acontece. Para a zircônia, é quando a sinterização — o processo de fusão de partículas num sólido denso e forte — atinge a conclusão. Para as porcelanas, é quando ocorre a vitrificação (esmaltagem), criando uma superfície lisa e não porosa.

Garantindo a Uniformidade Térmica

Atingir uma temperatura alvo não é suficiente. O tempo de manutenção permite que o calor penetre e sature completamente toda a restauração, desde a borda mais fina até ao ponto mais espesso. Este equilíbrio térmico é essencial para prevenir tensões internas que poderiam levar a fraturas mais tarde.

Controlo das Propriedades Finais do Material

A duração da manutenção influencia diretamente o resultado. Uma manutenção correta atinge a translucidez, tonalidade e resistência desejadas. Uma manutenção incorreta pode arruinar o material, desperdiçando tempo e recursos.

Fatores que Determinam o Tempo de Manutenção Correto

O tempo de manutenção ideal não é uma constante universal. É ditado pelo material específico, pelas características da restauração e pelos protocolos validados pelo fabricante.

Tipo de Material e Processo

Diferentes materiais exigem tempos de manutenção vastamente diferentes. A sinterização a alta temperatura de uma estrutura de zircônia pode exigir uma manutenção de duas horas ou mais. Em contraste, uma queima de esmaltagem a baixa temperatura pode necessitar apenas de uma manutenção de um a dois minutos.

Tamanho e Espessura da Restauração

Uma ponte de zircônia grande e multiunidades requer uma manutenção mais longa do que uma coroa pequena de unidade única. A massa extra necessita de mais tempo para atingir a uniformidade térmica completa no seu núcleo.

Instruções de Uso do Fabricante (IFU)

O fabricante do material realizou testes extensivos para encontrar os parâmetros de queima ótimos. O IFU é o guia mais importante para definir o tempo de manutenção, a temperatura e as taxas de rampa. Desviar-se dele introduz um risco significativo.

Compreender as Trocas e Armadilhas Comuns

A precisão é fundamental. Um tempo de manutenção demasiado curto ou demasiado longo pode levar a uma restauração falhada.

O Risco de Tempo de Manutenção Insuficiente

Encurtar a manutenção é um erro comum cometido para poupar tempo. Isto pode resultar em:

- Sinterização Incompleta: A restauração será fraca, porosa e poderá parecer esbranquiçada (chalky).

- Estética Prejudicada: O material pode não atingir a translucidez ou tonalidade alvo.

- Imprecisão Dimensional: A restauração pode não encolher corretamente, resultando num encaixe deficiente.

O Perigo de Tempo de Manutenção Excessivo

Uma manutenção mais longa nem sempre é melhor. O excesso de imersão do material pode ser igualmente destrutivo, causando:

- Queima Excessiva (Over-firing): A restauração pode deformar-se ou colapsar, perdendo a sua forma anatómica.

- Crescimento de Grão: Em materiais como a zircônia, o calor excessivo pode fazer com que os cristais cresçam demasiado, tornando paradoxalmente o material mais quebradiço.

- Degradação Estética: A restauração pode tornar-se demasiado translúcida, ou a sua tonalidade pode ser alterada.

Interpretação Errónea de "Estabilização"

O temporizador de manutenção só deve começar depois de a temperatura do forno estar estável. A maioria dos fornos modernos gere isto automaticamente, mas é um princípio crítico. Se a manutenção começar enquanto a temperatura ainda está a flutuar, o tempo de processamento efetivo será mais curto do que o programado.

Definir o Tempo de Manutenção Correto para o Seu Objetivo

O tempo de manutenção ideal é sempre um equilíbrio entre alcançar a transformação completa do material e evitar danos térmicos. Comece sempre com o IFU do fabricante como sua base.

- Se o seu foco principal for a resistência máxima (por exemplo, zircônia de contorno total): Cumpra rigorosamente o tempo de manutenção longo recomendado pelo fabricante para garantir uma sinterização completa e uniforme.

- Se o seu foco principal for a estética da superfície (por exemplo, coloração e esmaltagem): Utilize um tempo de manutenção preciso, frequentemente mais curto, para conseguir a vitrificação da superfície sem alterar a tonalidade subjacente ou causar deformação.

- Se estiver a trabalhar com restaurações de grande envergadura ou muito espessas: Certifique-se de que está a usar o programa correto para unidades maiores, o que muitas vezes inclui um tempo de manutenção mais longo para garantir uma imersão térmica completa.

Dominar o tempo de manutenção é fundamental para passar de simplesmente operar um forno para produzir consistentemente restaurações dentárias de alta qualidade e previsíveis.

Tabela de Resumo:

| Aspeto | Detalhes Chave |

|---|---|

| Definição | Período à temperatura de pico para transformação do material em fornos dentários. |

| Função | Crítico para sinterização (zircônia), vitrificação (porcelana) e uniformidade térmica. |

| Fatores de Duração | Tipo de material, tamanho/espessura da restauração, IFU do fabricante. |

| Riscos | Tempo insuficiente: resultados fracos e porosos; Tempo excessivo: deformação, fragilidade. |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Alavancando I&D excecional e fabrico interno, oferecemos fornos de Mufa (Muffle), Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. As nossas capacidades de personalização profundas garantem que estas soluções se adaptam perfeitamente às suas necessidades experimentais únicas, ajudando-o a alcançar restaurações consistentes e de alta qualidade com tempos de manutenção ótimos. Contacte-nos hoje para discutir como podemos apoiar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas