No contexto de fornos odontológicos, a taxa de aquecimento é a velocidade com que a temperatura interna do forno aumenta. Isso é medido em graus Celsius por minuto (°C/min) e é uma configuração crítica e programável que determina a rapidez com que uma restauração é elevada à sua temperatura final de sinterização.

A taxa de aquecimento não é apenas uma configuração para o tempo de ciclo; é sua principal ferramenta para gerenciar o estresse térmico. Uma taxa de aquecimento mais lenta e controlada é a chave para prevenir fraturas e garantir a integridade estrutural final e a longevidade da restauração.

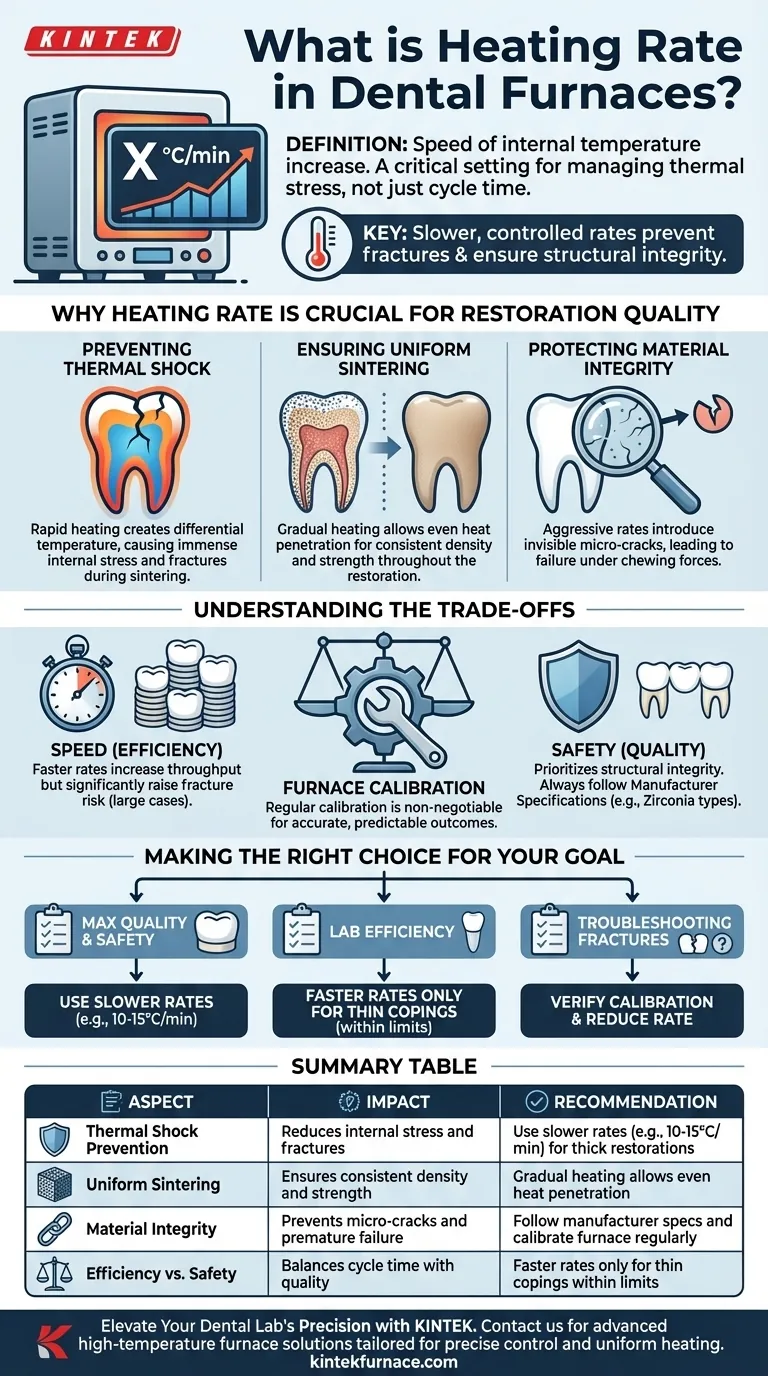

Por que a Taxa de Aquecimento é Crucial para a Qualidade da Restauração

Compreender a taxa de aquecimento o leva de simplesmente operar um forno para dominar a ciência dos materiais das cerâmicas odontológicas. Seu impacto é direto e significativo.

Prevenção de Choque Térmico

Quando uma restauração é aquecida, a superfície externa aquece mais rápido do que o núcleo. Uma taxa de aquecimento rápida exacerba essa diferença de temperatura.

Este diferencial cria uma imensa tensão interna. Este fenômeno, conhecido como choque térmico, é a principal causa de fraturas e microfissuras em restaurações dentárias durante o processo de sinterização.

Garantia de Sinterização Uniforme

Sinterização é o processo de adensamento da cerâmica para alcançar sua força final. Para que isso ocorra corretamente, toda a restauração deve aquecer uniformemente.

Uma taxa de aquecimento gradual permite que o calor penetre na restauração de maneira uniforme, especialmente em áreas mais espessas como as cúspides de um molar ou os conectores de uma ponte. Isso garante densidade consistente e resistência previsível em toda a peça.

Protegendo a Integridade do Material

Uma taxa de aquecimento agressiva pode introduzir falhas microscópicas que não são visíveis a olho nu. Essas microfissuras tornam-se pontos fracos na restauração final.

Com o tempo, essas falhas podem se propagar sob o estresse das forças normais de mastigação, levando à falha prematura da coroa ou ponte na boca do paciente.

Entendendo as Compensações (Trade-offs)

Escolher uma taxa de aquecimento é um equilíbrio entre eficiência e qualidade. Não existe uma configuração única que seja perfeita para todos os casos.

Velocidade vs. Segurança

Uma taxa de aquecimento mais rápida encurta o ciclo geral do forno, o que pode aumentar a produção diária de um laboratório. Essa eficiência, no entanto, tem um custo elevado.

O risco de fratura aumenta drasticamente com taxas mais rápidas. Isso é especialmente verdadeiro para pontes de grande vão, restaurações de arco total ou casos com variações significativas na espessura.

Especificações do Fabricante

Diferentes materiais cerâmicos, como vários tipos de zircônia, têm propriedades térmicas exclusivas. Sempre comece com a taxa de aquecimento recomendada pelo fabricante do material.

Suas diretrizes são baseadas em testes extensivos e representam o ponto de partida mais seguro para alcançar as propriedades físicas e estéticas anunciadas do material.

O Papel Crítico da Calibração do Forno

Sua taxa de aquecimento definida é sem sentido se o forno não estiver funcionando com precisão. A calibração regular é inegociável para resultados previsíveis.

Um forno não calibrado pode aquecer muito mais rápido ou mais lentamente do que a taxa exibida, levando a resultados inconsistentes, fraturas inesperadas ou sinterização incompleta. Isso anula completamente qualquer tentativa de controlar o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Use a taxa de aquecimento como uma ferramenta deliberada para controlar seus resultados. Sua escolha deve ser baseada na restauração específica e no seu objetivo principal.

- Se seu foco principal for qualidade e segurança máximas: Sempre use uma taxa de aquecimento mais lenta e gradual (por exemplo, 10-15°C/min), especialmente para coroas anatomicamente espessas, pontes de grande vão ou casos complexos.

- Se seu foco principal for eficiência do laboratório: Taxas mais rápidas só devem ser consideradas para coping individuais de parede fina e nunca devem exceder o valor máximo recomendado pelo fabricante do material.

- Se você estiver enfrentando fraturas inesperadas: Verifique imediatamente se a calibração do seu forno está precisa e reduza sua taxa de aquecimento padrão como a próxima etapa de solução de problemas.

Dominar a taxa de aquecimento a transforma de uma simples configuração de máquina em uma ferramenta poderosa para alcançar resultados clínicos previsíveis e de alta qualidade.

Tabela Resumo:

| Aspecto | Impacto | Recomendação |

|---|---|---|

| Prevenção de Choque Térmico | Reduz a tensão interna e as fraturas | Use taxas mais lentas (por exemplo, 10-15°C/min) para restaurações espessas |

| Sinterização Uniforme | Garante densidade e resistência consistentes | Aquecimento gradual permite penetração uniforme do calor |

| Integridade do Material | Previne microfissuras e falhas prematuras | Siga as especificações do fabricante e calibre o forno regularmente |

| Eficiência vs. Segurança | Equilibra o tempo de ciclo com a qualidade | Taxas mais rápidas apenas para coping finos dentro dos limites |

Eleve a Precisão do Seu Laboratório de Prótese Dentária com a KINTEK

Lutando com taxas de aquecimento inconsistentes ou falhas de restauração? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios odontológicos. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é projetada para oferecer controle de temperatura preciso e aquecimento uniforme. Com fortes capacidades de personalização profunda, podemos atender precisamente às suas necessidades experimentais exclusivas, garantindo sinterização impecável e qualidade de restauração aprimorada.

Não deixe o estresse térmico comprometer seu trabalho — entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão