No seu cerne, a Deposição Química de Vapor (CVD) é um método para construir materiais sólidos de alto desempenho átomo por átomo. É um processo de fabrico que utiliza reações químicas controladas em estado gasoso para depositar um filme fino excecionalmente puro e durável num substrato. Esta técnica é fundamental para a criação de componentes avançados para indústrias que vão desde semicondutores e ótica até aeroespacial e energia.

A Deposição Química de Vapor não é meramente uma técnica de revestimento; é um processo fundamental para a síntese de materiais. O seu verdadeiro valor reside na capacidade de construir filmes finos com controlo químico e estrutural preciso, criando materiais com propriedades muitas vezes impossíveis de alcançar por outros meios.

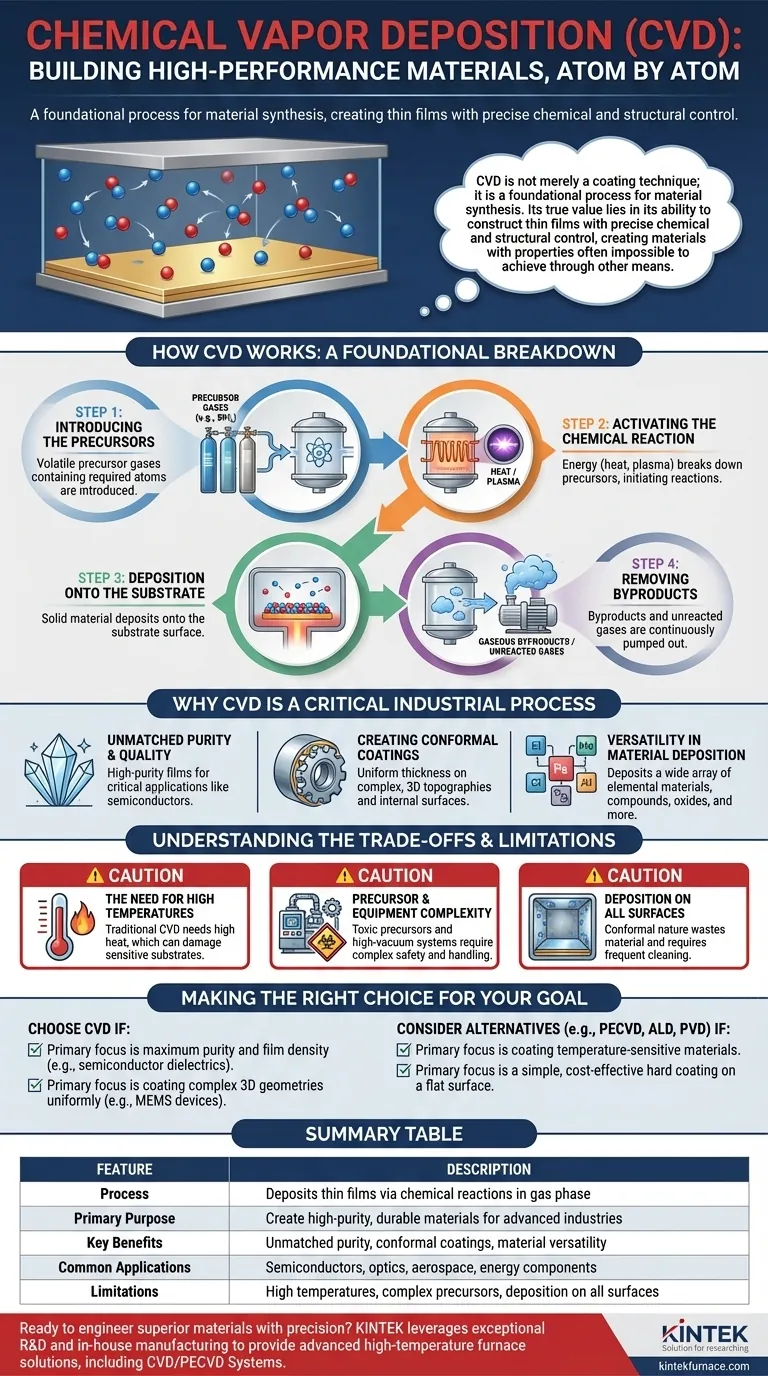

Como Funciona a CVD: Uma Análise Fundamental

Para entender a CVD, é melhor vê-la como uma receita química precisa e multiestágios realizada dentro de uma câmara de reação selada. Cada estágio é crítico para a qualidade final do filme depositado.

Passo 1: Introdução dos Precursores

O processo começa com a introdução de um ou mais gases precursores voláteis numa câmara de reação. Esses precursores são compostos químicos que contêm os átomos necessários para o filme final. Por exemplo, para criar um filme de silício, um precursor como o gás silano (SiH₄) pode ser usado.

Passo 2: Ativação da Reação Química

A energia é aplicada ao sistema para decompor os gases precursores e iniciar as reações químicas. Mais comummente, esta energia é o calor, com o substrato sendo aquecido a várias centenas ou mesmo mais de mil graus Celsius. Isso é conhecido como CVD térmico. Outras variantes usam plasma (CVD assistido por plasma, ou PECVD) ou luz (CVD assistido por foto) para impulsionar a reação, muitas vezes a temperaturas mais baixas.

Passo 3: Deposição no Substrato

À medida que os gases precursores se decompõem e reagem perto do substrato quente, eles formam um material sólido que se deposita na superfície. Essa deposição ocorre em todas as superfícies expostas, construindo um filme fino e sólido. O processo é controlado para garantir que o filme tenha a espessura, densidade e composição química desejadas.

Passo 4: Remoção dos Subprodutos

As reações químicas produzem o filme sólido desejado, bem como subprodutos gasosos. Esses subprodutos, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara de reação, garantindo um processo limpo e um material final puro.

Por que a CVD é um Processo Industrial Crítico

A CVD não é utilizada por ser simples ou barata; é utilizada porque a qualidade do material que produz é muitas vezes incomparável. Os benefícios abordam diretamente as necessidades da fabricação de alta tecnologia.

Pureza e Qualidade Incomparáveis

Como o processo começa com gases altamente purificados e envolve reações químicas específicas, os filmes resultantes são excecionalmente puros e densos. Isso é crítico para aplicações como semicondutores, onde mesmo impurezas minúsculas podem arruinar o desempenho de um microchip.

Criação de Revestimentos Conformais

Uma das principais vantagens da CVD é a sua capacidade de criar revestimentos conformais. Isso significa que o filme se deposita com uma espessura uniforme sobre topografias complexas e tridimensionais, cobrindo perfeitamente degraus, trincheiras e superfícies internas. Isso é algo que os métodos de deposição por linha de visão (como PVD) não conseguem alcançar facilmente.

Versatilidade na Deposição de Materiais

O processo CVD é notavelmente versátil e pode ser adaptado para depositar uma vasta gama de materiais. Isso inclui materiais elementares (como silício), compostos (como nitreto de silício ou carboneto de titânio), óxidos metálicos, sulfuretos e muito mais. Essa flexibilidade permite que os engenheiros criem camadas de materiais personalizadas para funções específicas.

Compreendendo as Trocas e Limitações

Nenhum processo é perfeito. Uma avaliação objetiva da CVD exige o reconhecimento dos seus desafios inerentes, que muitas vezes definem se é a escolha certa para uma aplicação.

A Necessidade de Altas Temperaturas

Os processos tradicionais de CVD térmico exigem temperaturas muito elevadas. Esse calor pode danificar ou alterar as propriedades do substrato subjacente, especialmente se contiver plásticos, circuitos eletrónicos preexistentes ou outros materiais sensíveis à temperatura.

Complexidade do Precursor e do Equipamento

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e equipamentos de manuseamento sofisticados. Os sistemas de alto vácuo e alta temperatura em si são complexos e caros para adquirir e manter.

Deposição em Todas as Superfícies

A mesma natureza conformal que torna a CVD poderosa também pode ser uma desvantagem. O processo deposita o filme em todas as superfícies expostas dentro da câmara, incluindo as paredes da câmara e as ferramentas, não apenas no substrato pretendido. Isso pode levar ao desperdício de material e exigir ciclos de limpeza frequentes.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos técnicos e das restrições económicas do seu projeto. A CVD é uma ferramenta de alto desempenho para aplicações exigentes.

- Se o seu foco principal é a pureza máxima e a densidade do filme: A CVD é muitas vezes a escolha superior para aplicações como dielétricos de porta de semicondutores, onde a qualidade do material é inegociável.

- Se o seu foco principal é revestir geometrias 3D complexas de forma uniforme: A natureza conformal da CVD torna-a ideal para revestir peças intrincadas, como dispositivos MEMS ou as superfícies internas de componentes.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: Deve procurar variantes de CVD de baixa temperatura, como CVD assistido por plasma (PECVD) ou Deposição de Camada Atómica (ALD), pois o CVD térmico tradicional é provavelmente inadequado.

- Se o seu foco principal é um revestimento duro simples e económico numa superfície plana: Outros métodos, como a Deposição Física de Vapor (PVD), podem oferecer uma solução mais económica se a conformidade absoluta da CVD não for necessária.

Em última análise, compreender a CVD permite-lhe selecionar um processo que constrói o seu material desde os átomos, garantindo que as suas propriedades são projetadas para o desempenho.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Deposita filmes finos através de reações químicas em fase gasosa |

| Objetivo Principal | Criar materiais duráveis de alta pureza para indústrias avançadas |

| Principais Benefícios | Pureza inigualável, revestimentos conformais, versatilidade de materiais |

| Aplicações Comuns | Semicondutores, ótica, aeroespacial, componentes de energia |

| Limitações | Altas temperaturas, precursores complexos, deposição em todas as superfícies |

Pronto para projetar materiais superiores com precisão? A KINTEK alavanca uma excecional I&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. A nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas —contacte-nos hoje para discutir como podemos melhorar a sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados