Em termos técnicos, Alumina é o óxido de alumínio (Al₂O₃), um composto sintético valorizado por sua dureza e estabilidade. Não é encontrado naturalmente nesta forma pura, mas é mais comumente derivada de um minério bruto chamado bauxita. Em seu estado refinado, a Alumina é um pó fino, branco e granular que se assemelha muito ao sal de cozinha comum, servindo como matéria-prima principal para a produção de metal de alumínio.

Embora seja frequentemente vista simplesmente como uma etapa na fabricação de alumínio, o verdadeiro significado da Alumina reside em sua dupla identidade. É tanto a matéria-prima intermediária crítica para toda a indústria do alumínio quanto, por si só, uma cerâmica técnica de alto desempenho usada em inúmeras aplicações avançadas.

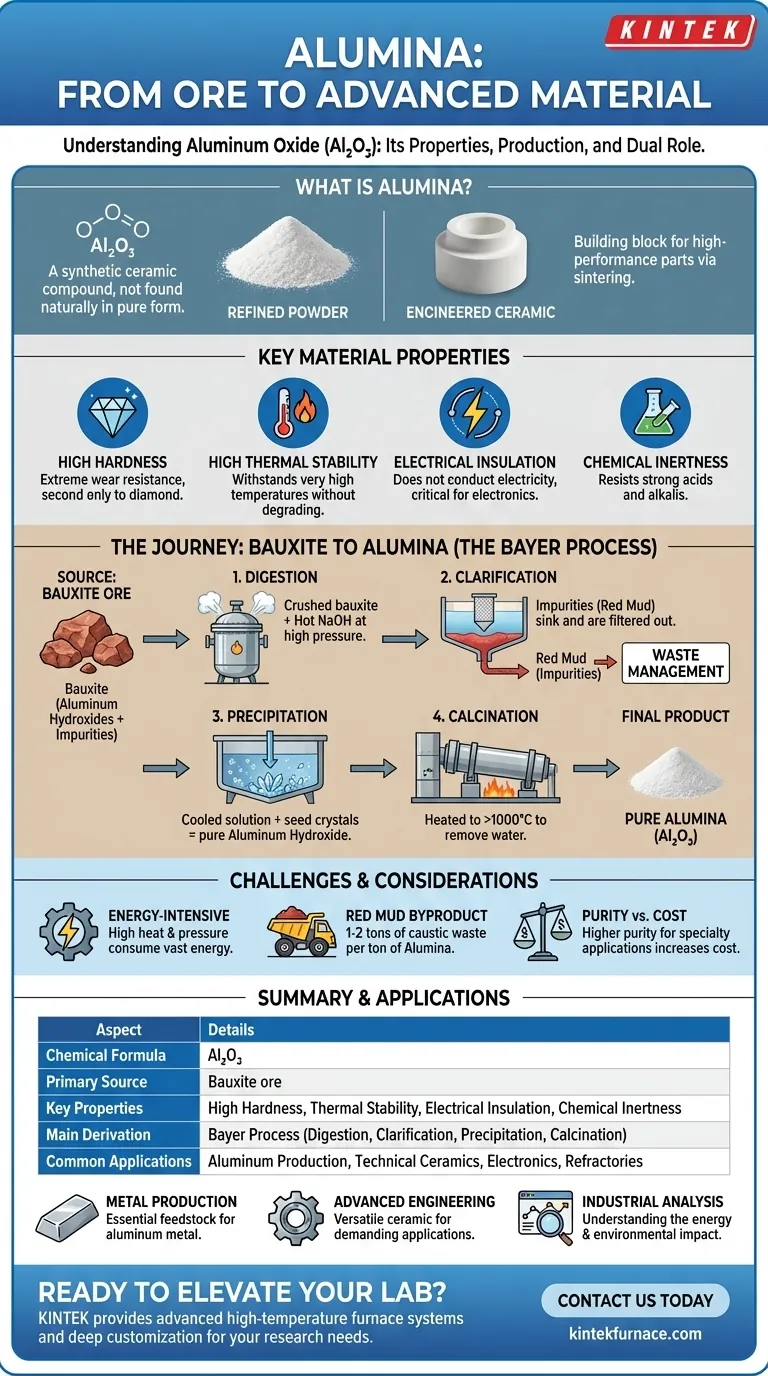

O Que é Alumina? Uma Análise Mais Profunda

Compreender a Alumina começa com suas propriedades fundamentais. É muito mais do que apenas um pó; é um material projetado com uma identidade química específica e um conjunto exclusivo de características de desempenho que o tornam valioso.

Composição Química e Forma

Alumina é o nome comum para óxido de alumínio, um composto químico com a fórmula Al₂O₃. É um material cerâmico, o que significa que é um sólido inorgânico e não metálico. Embora sua forma refinada seja um pó, esse pó é o bloco de construção para criar peças cerâmicas densas e duras através de processos como a sinterização.

Propriedades Chave do Material

A razão pela qual a Alumina é tão amplamente utilizada deve-se à sua combinação excepcional de propriedades. Ela exibe:

- Alta Dureza: É extremamente dura e resistente ao desgaste, superada apenas pelo diamante entre os materiais comuns.

- Alta Estabilidade Térmica: Pode suportar temperaturas muito altas sem se degradar ou derreter, tornando-a um excelente material refratário.

- Isolamento Elétrico: Não conduz eletricidade, mesmo em altas temperaturas, o que é crucial para componentes eletrônicos.

- Inércia Química: Resiste ao ataque da maioria dos ácidos e álcalis fortes, tornando-a ideal para manusear substâncias corrosivas.

A Jornada da Bauxita à Alumina

A Alumina pura não é extraída diretamente do solo. Ela deve ser quimicamente extraída e refinada de sua fonte primária, o minério de bauxita, através de um processo industrial em larga escala.

A Fonte: Minério de Bauxita

Bauxita é uma rocha sedimentar que é a principal fonte mundial de alumínio. Geralmente é encontrada perto da superfície no solo em regiões tropicais e subtropicais. A bauxita não é um material uniforme; é uma mistura de minerais de hidróxido de alumínio, óxidos de ferro (que lhe dão uma cor avermelhada) e outras impurezas como a sílica.

O Processo Bayer: Um Refino Necessário

Para isolar a Alumina pura, o minério de bauxita deve passar pelo processo Bayer. Este é um procedimento químico de quatro etapas:

- Digestão: A bauxita triturada é misturada com uma solução quente de hidróxido de sódio (soda cáustica). Sob alta pressão e temperatura, os hidróxidos de alumínio se dissolvem, formando uma solução de aluminato de sódio.

- Clarificação: A mistura é passada para tanques de decantação onde as impurezas insolúveis — principalmente óxidos de ferro e sílica, coletivamente conhecidos como "lama vermelha" — assentam no fundo e são filtradas.

- Precipitação: A solução clara de aluminato de sódio é resfriada e semeada com cristais de hidróxido de alumínio. Isso faz com que o hidróxido de alumínio puro precipite da solução.

- Calcinação: Os cristais sólidos de hidróxido de alumínio são lavados e depois aquecidos a mais de 1.000°C (1.800°F) em um grande forno. Este processo, chamado calcinação, elimina as moléculas de água, deixando para trás um pó branco, fino e puro: óxido de alumínio, ou Alumina.

Compreendendo as Compensações e Desafios

A produção de Alumina é um feito da química industrial, mas não é isenta de considerações operacionais e ambientais significativas.

A Natureza Intensiva em Energia da Produção

O processo Bayer consome muita energia. Manter as altas temperaturas e pressões necessárias para as etapas de digestão e calcinação consome vastas quantidades de energia, tornando-o um custo operacional importante e um fator significativo na pegada de carbono do material.

Gerenciando o Subproduto "Lama Vermelha"

Para cada tonelada de Alumina produzida, são geradas aproximadamente uma a duas toneladas de resíduos de lama vermelha. Esta pasta cáustica e salina apresenta um grande desafio ambiental para a indústria, exigindo gerenciamento cuidadoso e custoso em grandes áreas de contenção.

A Pureza Determina a Aplicação e o Custo

Nem toda Alumina é criada da mesma forma. A Alumina padrão de "grau de fundição" usada para a produção de alumínio tem mais de 99% de pureza. No entanto, aplicações especiais como eletrônicos ou implantes médicos exigem purezas ainda maiores (99,9% ou mais), o que envolve etapas adicionais de refino e aumenta significativamente o custo final.

Aplicando Isto ao Seu Objetivo

Sua perspectiva sobre a Alumina dependerá inteiramente de seu objetivo. Ela pode ser vista como uma matéria-prima simples, uma cerâmica complexa ou um produto de um processo industrial desafiador.

- Se seu foco principal for a produção de metais em larga escala: Veja a Alumina como a matéria-prima essencial para criar metal de alumínio, onde a consistência e o custo são os fatores mais críticos.

- Se seu foco principal for a engenharia de materiais avançados: Reconheça a Alumina como uma cerâmica técnica versátil valorizada por sua dureza, resistência térmica e isolamento elétrico em aplicações exigentes.

- Se seu foco principal for a análise industrial ou ambiental: Entenda que a derivação da Alumina é um processo intensivo em energia definido pela eficiência do processo Bayer e pelo desafio de gerenciar seu subproduto de lama vermelha.

Em última análise, a Alumina é um material fundamental, servindo como o coração da indústria global de alumínio e um pilar das cerâmicas modernas de alto desempenho.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Fórmula Química | Al₂O₃ |

| Fonte Primária | Minério de bauxita |

| Propriedades Chave | Alta dureza, estabilidade térmica, isolamento elétrico, inércia química |

| Processo de Derivação Principal | Processo Bayer (digestão, clarificação, precipitação, calcinação) |

| Aplicações Comuns | Produção de alumínio, cerâmicas técnicas, eletrônicos, refratários |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de ponta, como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção