Em sua essência, um forno a vácuo é um equipamento altamente especializado que aquece materiais dentro de uma câmara da qual o ar foi removido. Este ambiente de vácuo é a chave para sua função, pois previne reações químicas como a oxidação e elimina fontes de contaminação, permitindo o processamento de materiais em temperaturas extremamente altas com pureza e controle incomparáveis.

O propósito fundamental de um forno a vácuo não é apenas aquecer materiais, mas controlar completamente seu ambiente. Ao remover o ar e outros gases, ele permite processos térmicos que seriam impossíveis em uma atmosfera padrão, resultando em materiais com resistência, pureza e desempenho superiores.

Como um Forno a Vácuo Atende ao Seu Objetivo

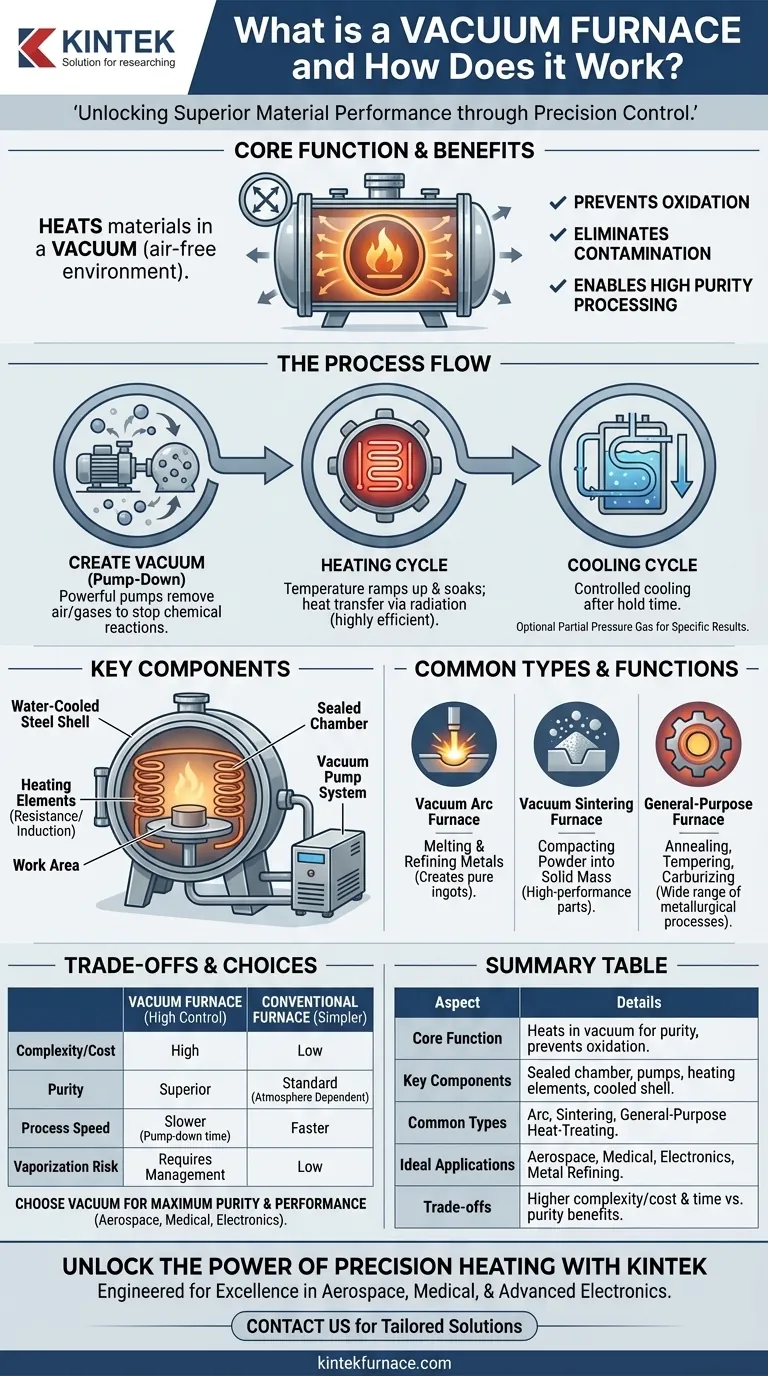

A operação de um forno a vácuo é uma sequência de etapas cuidadosamente controladas projetadas para criar um ambiente puro e de alto calor. É fundamentalmente diferente de um forno convencional que aquece materiais ao ar livre.

O Princípio do Vácuo

O primeiro e mais crítico passo é a criação do vácuo. Um poderoso sistema de bomba remove o ar e outros gases de uma câmara selada. Isso atinge dois objetivos principais:

- Previne a Oxidação: Sem a presença de oxigênio, os materiais podem ser aquecidos a temperaturas muito altas sem queimar, escalar ou oxidar.

- Elimina a Contaminação: O vácuo remove impurezas transportadas pelo ar que, de outra forma, poderiam comprometer a integridade do material.

Componentes Principais e Construção

Um forno a vácuo é construído em torno de alguns componentes-chave. O corpo principal, ou estrutura, é tipicamente soldado em aço e muitas vezes resfriado a água para manter sua integridade estrutural sob calor extremo. Dentro desta estrutura, há uma área de trabalho onde o material é colocado.

Todo o sistema é selado para ser hermético. Os elementos de aquecimento, que geram as altas temperaturas, estão localizados dentro desta câmara selada. Esses elementos podem operar por resistência elétrica ou indução magnética, dependendo do tipo de forno.

O Ciclo de Aquecimento e Resfriamento

Somente depois que um vácuo estável é alcançado, o ciclo de aquecimento começa. A temperatura é precisamente elevada até o alvo, mantida por uma duração específica (uma "imersão"), e então resfriada.

Como o vácuo elimina a transferência de calor por convecção (movimento do ar), o processo é altamente eficiente. Alguns fornos também permitem a introdução de um gás específico a baixa pressão (pressão parcial) para alcançar resultados específicos, como prevenir a vaporização de certos elementos como o cromo no aço.

Tipos Comuns e Suas Funções

Embora todos os fornos a vácuo compartilhem o mesmo princípio central, eles são frequentemente especializados para diferentes processos industriais.

Forno a Arco a Vácuo

Este tipo é usado para fundir e refinar metais. Ele usa um arco elétrico de alta potência para fundir um eletrodo de metal bruto dentro da câmara de vácuo. O ambiente de vácuo garante que o lingote resultante esteja livre de impurezas relacionadas a gases.

Forno de Sinterização a Vácuo

Sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó usando calor. Um forno de sinterização a vácuo frequentemente usa aquecimento por indução para fundir pós metálicos ou cerâmicos em uma peça densa e de alto desempenho sem derretê-los completamente.

Forno de Tratamento Térmico de Uso Geral

Esses fornos versáteis são usados para uma ampla gama de processos metalúrgicos comuns. Isso inclui recocimento (amolecimento de metal), têmpera (aumento da tenacidade) e carbonitretação a vácuo (endurecimento da superfície do aço), todos realizados sem o risco de oxidação superficial.

Compreendendo as Desvantagens

Um forno a vácuo oferece imenso controle, mas esse controle vem com desvantagens inerentes em comparação com fornos atmosféricos mais simples, como um forno mufla.

Complexidade vs. Simplicidade

Um forno mufla simplesmente aquece uma câmara a uma alta temperatura na presença de ar. É simples, robusto e eficaz para processos onde a reação atmosférica não é uma preocupação. Um forno a vácuo é um sistema muito mais complexo, exigindo bombas de vácuo, vedações robustas e controles sofisticados, o que aumenta o custo e a manutenção.

Pureza vs. Velocidade

Criar um vácuo profundo leva tempo. A fase de "bombeamento" aumenta o tempo total do ciclo de qualquer processo. Se seu objetivo principal é simplesmente aquecer um material rapidamente e a pureza é uma preocupação secundária, um forno convencional é muito mais rápido.

Controle de Precisão vs. Potencial Vaporização

O ambiente de baixa pressão pode fazer com que certos elementos dentro de uma liga "evaporem" ou vaporizem em altas temperaturas. Isso requer um gerenciamento cuidadoso, muitas vezes através do uso de controle de pressão parcial, adicionando outra camada de complexidade operacional.

Fazendo a Escolha Certa para o Seu Processo

A escolha da tecnologia de forno correta depende inteiramente do resultado desejado para o seu material.

- Se seu foco principal é a máxima pureza e desempenho do material: Um forno a vácuo é inegociável para aplicações como componentes aeroespaciais, implantes médicos ou eletrônicos avançados.

- Se seu foco principal é o aquecimento simples sem requisitos atmosféricos rigorosos: Um forno mufla ou de convecção convencional é uma solução mais prática e econômica.

- Se seu foco principal é fundir e refinar metais brutos em lingotes ultralimpos: Um forno a arco a vácuo especializado é a ferramenta correta para o trabalho.

- Se seu foco principal é criar peças densas a partir de pós metálicos ou cerâmicos: Um forno de sinterização a vácuo oferece o controle necessário para resultados superiores.

Em última análise, um forno a vácuo é a ferramenta definitiva quando a integridade do ambiente do material é tão importante quanto a temperatura a que ele é exposto.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Central | Aquece materiais em vácuo para prevenir oxidação e contaminação, possibilitando processamento térmico de alta pureza. |

| Componentes Chave | Câmara selada, sistema de bomba de vácuo, elementos de aquecimento (resistência elétrica ou indução), estrutura resfriada a água. |

| Tipos Comuns | Forno a Arco a Vácuo (fusão de metais), Forno de Sinterização a Vácuo (formação de peças a partir de pó), Forno de Tratamento Térmico de Uso Geral (recocimento, têmpera, carbonitretação). |

| Aplicações Ideais | Componentes aeroespaciais, implantes médicos, eletrônicos avançados, refino de metais e fabricação de peças cerâmicas. |

| Desvantagens | Maior complexidade e custo vs. fornos convencionais; tempos de bombeamento mais lentos; requer gerenciamento cuidadoso da vaporização. |

Desbloqueie o Poder do Aquecimento de Precisão com a KINTEK

Você trabalha nas indústrias aeroespacial, de fabricação de dispositivos médicos ou eletrônicos avançados e precisa de processamento de materiais impecável? As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para a excelência. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos – incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Não deixe que a contaminação ou oxidação comprometam seus resultados. Entre em contato conosco hoje para discutir como nossas soluções personalizadas de fornos a vácuo podem melhorar a pureza do seu material, aumentar o desempenho e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural