Na odontologia, um forno de sinterização é um forno especializado de alta temperatura usado para transformar blocos cerâmicos macios e fresados em restaurações dentárias finais incrivelmente duras e densas. Sua principal função é processar materiais como a zircônia, usada para fazer coroas, pontes e pilares de implantes. O forno aquece o material de maneira altamente controlada, fazendo com que as partículas de cerâmica se fundam e solidifiquem, conferindo à restauração sua força e propriedades estéticas finais.

O propósito central de um forno de sinterização não é derreter o material, mas transformá-lo. Ele pega uma peça de cerâmica pré-moldada, mas frágil, e, através de aquecimento preciso, a converte em uma prótese final e biocompatível com a resistência e densidade necessárias para uso clínico na boca do paciente.

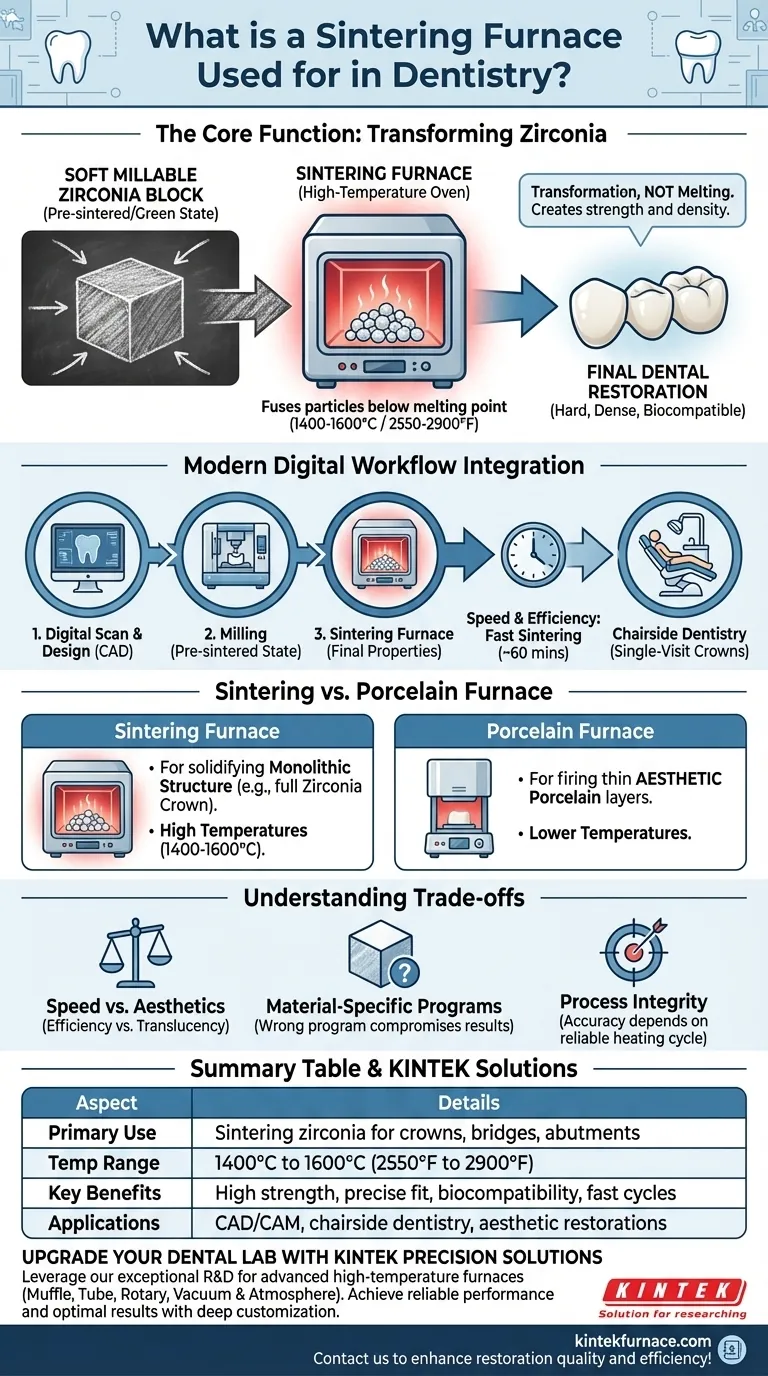

A Função Central: Transformando Zircônia

Um forno de sinterização é o elo crítico entre uma restauração projetada digitalmente e um produto final funcional. O processo que ele realiza é fundamental para o sucesso da odontologia cerâmica moderna.

O Que é Sinterização?

Sinterização é um processo térmico que usa calor intenso para fundir partículas juntas em uma massa sólida e densa. Criticamente, o material atinge uma temperatura ligeiramente abaixo do seu ponto de fusão.

Este processo faz com que a restauração encolha e se torne significativamente mais densa, o que lhe confere sua imensa força.

O Papel das Cerâmicas de Alta Resistência

O material mais comumente usado nesses fornos é a zircônia. Laboratórios de prótese dentária e unidades de fresagem à cabeceira do paciente moldam a zircônia em um estado macio, "pré-sinterizado" ou "verde".

Essa consistência semelhante a giz facilita a fresagem com precisão. No entanto, nesse estado, ela é muito fraca para uso clínico. O processo de sinterização é o que a transforma em um dos materiais mais fortes da odontologia.

O Ciclo de Sinterização

Um forno de sinterização executa um programa de aquecimento preciso, elevando a temperatura entre 1.400°C e 1.600°C (2.550°F a 2.900°F).

Este ciclo é cuidadosamente controlado, com taxas de rampa específicas (quão rápido a temperatura sobe) e tempos de espera. Essa precisão garante que a zircônia atinja a densidade e a resistência ideais sem deformar ou rachar.

Como a Sinterização se Encaixa no Fluxo de Trabalho Digital Moderno

O forno de sinterização é um componente fundamental no fluxo de trabalho CAD/CAM (Desenho Assistido por Computador/Manufatura Assistida por Computador) que define a odontologia moderna.

Do Escaneamento Digital à Coroa Final

O processo típico envolve escanear a boca do paciente, projetar a restauração em um computador e, em seguida, fresá-la a partir de um bloco de zircônia.

A etapa final e essencial é colocar essa restauração fresada no forno de sinterização para conferir-lhe suas propriedades finais. O software de design leva em conta automaticamente a retração previsível que ocorrerá durante esta fase.

A Busca por Velocidade e Eficiência

Os fornos modernos agora oferecem ciclos de "sinterização rápida", que podem reduzir o processo de muitas horas para cerca de 60 minutos.

Este avanço é crucial para a odontologia à cabeceira do paciente, permitindo que um dentista escaneie, projete, frise e entregue uma coroa de zircônia permanente em uma única consulta do paciente.

Forno de Sinterização vs. Forno de Porcelana

É importante distinguir entre estes dois equipamentos.

Um forno de sinterização é para solidificar uma estrutura monolítica, como uma coroa de zircônia completa. Um forno de porcelana opera em temperaturas mais baixas e é usado para queimar finas camadas de porcelana estética sobre uma subestrutura (que pode ser metálica ou zircônia já sinterizada).

Entendendo os Compromissos

Embora essencial, o processo de sinterização envolve considerações que afetam o resultado final. Entender esses compromissos é fundamental para alcançar resultados consistentes e de alta qualidade.

Velocidade vs. Estética

Os ciclos de sinterização rápida são incrivelmente eficientes, mas podem resultar em uma translucidez ligeiramente menor para certos materiais de zircônia em comparação com ciclos tradicionais mais lentos. Os técnicos geralmente escolhem um ciclo com base no equilíbrio entre velocidade e o resultado estético desejado.

Programas Específicos do Material

Nem toda zircônia é igual. Diferentes marcas e tipos (por exemplo, alta resistência vs. alta translucidez) exigem programas de sinterização específicos recomendados pelo fabricante. O uso do programa errado pode comprometer a resistência, o ajuste ou a cor da restauração.

Integridade do Processo

A precisão da restauração final depende de todo o fluxo de trabalho digital. O forno deve executar seu ciclo de aquecimento de forma confiável e precisa para garantir que a retração seja exatamente como prevista pelo software de design. Qualquer desvio pode levar a um ajuste inadequado.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de um forno de sinterização depende inteiramente do objetivo clínico ou laboratorial.

- Se o seu foco principal são coroas no mesmo dia à cabeceira do paciente: Um forno com um ciclo de sinterização rápido e validado é inegociável para alcançar a eficiência de consulta única.

- Se o seu foco principal é fabricar pontes multi-unidades: Um ciclo de sinterização padrão e mais lento é frequentemente preferido para garantir a máxima resistência e minimizar qualquer risco de deformação em um vão mais longo.

- Se o seu foco principal é criar restaurações estratificadas altamente estéticas: Você precisará de um forno de sinterização para o núcleo de zircônia e um forno de porcelana separado para aplicar as camadas cerâmicas estéticas.

Em última análise, o forno de sinterização é a tecnologia habilitadora que destrava todo o potencial das cerâmicas dentárias modernas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Sinterização de zircônia para coroas, pontes e pilares de implantes |

| Faixa de Temperatura | 1.400°C a 1.600°C (2.550°F a 2.900°F) |

| Benefícios Chave | Alta resistência, ajuste preciso, biocompatibilidade e suporte para ciclos rápidos |

| Aplicações Comuns | Fluxos de trabalho CAD/CAM, odontologia à cabeceira do paciente e restaurações estéticas |

Atualize Seu Laboratório de Prótese Dentária com Soluções de Sinterização de Precisão da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece aos laboratórios de prótese dentária soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Muflo, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Se você está focado em ciclos rápidos à cabeceira do paciente ou pontes complexas multi-unidades, nossos fornos garantem desempenho confiável e resultados ideais.

Entre em contato conosco hoje para discutir como nossos fornos de sinterização podem aprimorar a qualidade e a eficiência de suas restaurações dentárias!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade