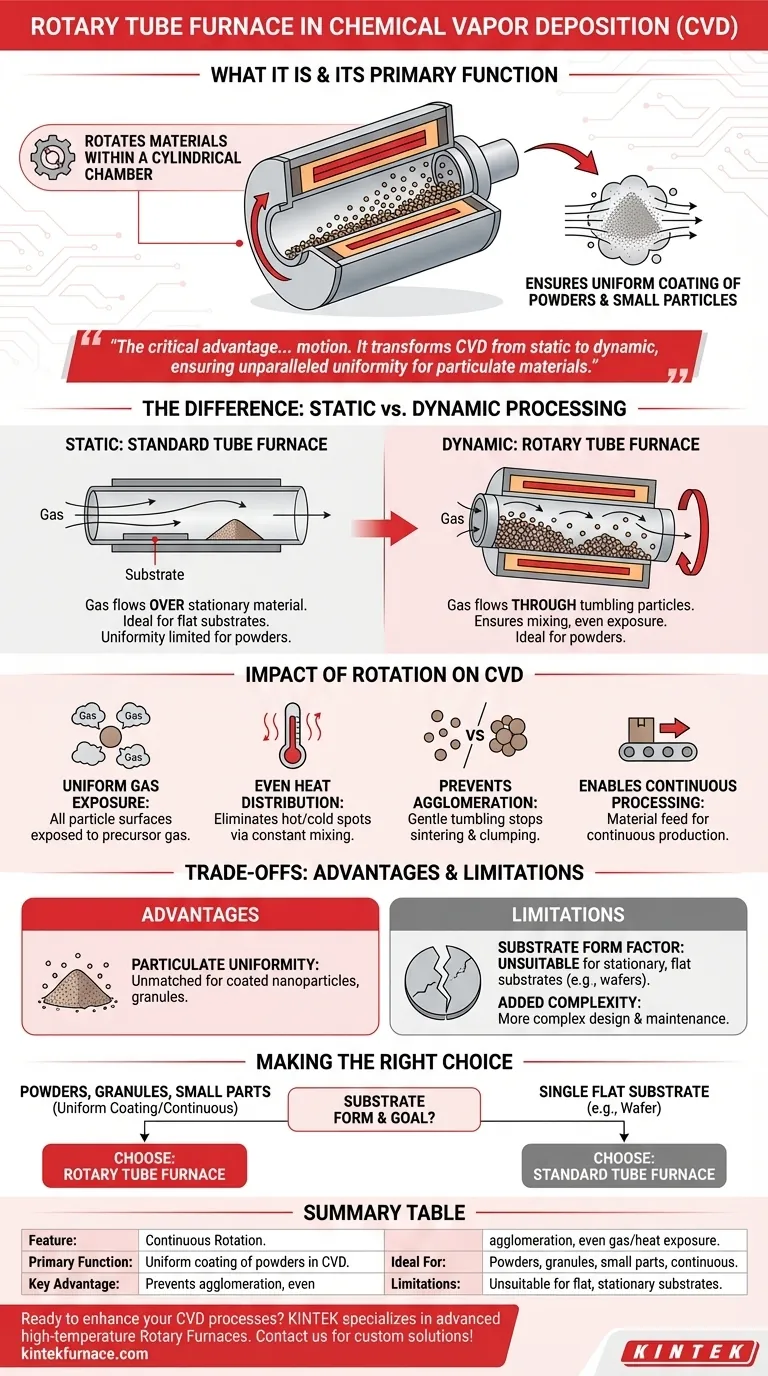

Um forno tubular rotativo é um instrumento de processamento térmico especializado concebido para tratamento térmico uniforme e aplicações de revestimento, particularmente na Deposição Química de Vapor (CVD).A sua câmara cilíndrica rotativa assegura uma exposição consistente do material ao calor e aos gases reactivos, melhorando a uniformidade e a eficiência da deposição.Em CVD, permite um controlo preciso da temperatura, da atmosfera e do movimento do substrato, tornando-o ideal para a criação de películas finas de elevada pureza em geometrias complexas.A adaptabilidade do forno (por exemplo, velocidade de rotação ajustável, perfis de temperatura) suporta diversos materiais, desde semicondutores a cerâmicas avançadas, alinhando-se com as necessidades industriais de processos escaláveis e repetíveis.

Pontos-chave explicados:

-

Definição e conceção

- A forno tubular rotativo apresenta uma câmara de reação cilíndrica que roda horizontalmente ou numa inclinação.

-

Os principais componentes incluem:

- Elementos de aquecimento:Envolve o tubo para atingir temperaturas até 1700°C.

- Mecanismo de rotação:Assegura uma distribuição uniforme do calor e a mistura do material.

- Sistema de distribuição de gás:Introduz gases precursores para reacções CVD.

-

Função principal em CVD

- Deposição uniforme de revestimento:A rotação evita a aglomeração de partículas e promove um contacto uniforme entre o gás e o substrato, essencial para revestimentos de formas complexas (por exemplo, lâminas de turbinas).

- Eficiência de reação melhorada:O movimento contínuo expõe todas as superfícies do substrato aos gases reactivos, melhorando as taxas de deposição e a pureza.

- Escalabilidade:Adequado tanto para I&D à escala laboratorial como para produção industrial, devido aos parâmetros personalizáveis, como a taxa de alimentação e o tempo de residência.

-

Vantagens operacionais

- Atmosferas controladas:Suporta ambientes inertes, redutores ou oxidantes para diversos materiais (por exemplo, crescimento de grafeno sob árgon).

- Precisão de temperatura:Os termopares e controladores integrados mantêm a estabilidade de ±1°C, vital para a reprodução das propriedades das películas finas.

- Flexibilidade de processo:A velocidade de rotação ajustável (5-30 RPM) e a inclinação do tubo optimizam a espessura e a morfologia do revestimento.

-

Aplicações em CVD

- Microeletrónica:Deposita camadas de nitreto de silício ou de tungsténio em bolachas.

- Ótica:Cria revestimentos antirreflexo através de CVD de sílica.

- Materiais energéticos:Sintetiza eléctrodos de baterias de iões de lítio (por exemplo, ânodos revestidos de carbono).

-

Comparação com fornos estáticos

- Melhor mistura:Elimina as \"zonas mortas\" comuns em projectos de tubos fixos.

- Maior rendimento:O processamento contínuo reduz o tempo de paragem para carregamento de lotes.

-

Considerações sobre a compra

- Dimensões do espaço de trabalho:O diâmetro/comprimento do tubo deve corresponder ao tamanho do substrato.

- Compatibilidade com a atmosfera:Assegurar que os vedantes e os materiais resistem a precursores corrosivos (por exemplo, HCl em GaN CVD).

- Caraterísticas de segurança:Procure alarmes de temperatura excessiva e deteção de fugas de gás.

Ao integrar a rotação com um controlo térmico preciso, estes fornos abordam os principais desafios em CVD - colmatando a lacuna entre a inovação laboratorial e o fabrico industrial.

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Câmara rotativa | Assegura uma exposição uniforme ao calor e ao gás para uma deposição consistente de película fina. |

| Controlo preciso da temperatura | Mantém a estabilidade de ±1°C para propriedades de revestimento reproduzíveis. |

| Velocidade de rotação ajustável | Optimiza a espessura e a morfologia do revestimento (5-30 RPM). |

| Design escalável | Suporta I&D em escala laboratorial até à produção industrial com parâmetros personalizáveis. |

| Atmosferas versáteis | Compatível com ambientes inertes, redutores ou oxidantes para diversos materiais. |

Actualize o seu processo CVD com os fornos tubulares rotativos de engenharia de precisão da KINTEK! As nossas soluções avançadas, apoiadas por I&D e fabrico próprios, garantem revestimentos uniformes de película fina para semicondutores, ótica e materiais energéticos. Contacte-nos hoje para discutir configurações personalizadas adaptadas às necessidades do seu laboratório ou produção.

Produtos que poderá estar à procura:

Explore janelas de observação de alto vácuo para monitorização de CVD Descubra elementos de aquecimento duradouros para fornos de alta temperatura Compre braçadeiras compatíveis com vácuo para configurações seguras do forno

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre