Em sua essência, um forno rotativo é um forno industrial maciço e rotativo projetado para processar materiais sólidos em temperaturas extremamente altas. Consiste em uma longa carcaça cilíndrica de aço revestida com material refratário, que é montada com uma ligeira inclinação e gira lentamente. Seu uso principal é induzir reações químicas ou mudanças físicas específicas em materiais, como pós e grânulos, garantindo que sejam aquecidos uniformemente por uma duração precisa.

O poder único de um forno rotativo reside em sua rotação. Essa ação de tombamento constante garante que cada partícula de material seja uniformemente exposta ao calor, resultando em um produto final altamente consistente e uniforme, um feito difícil de alcançar em fornos estáticos.

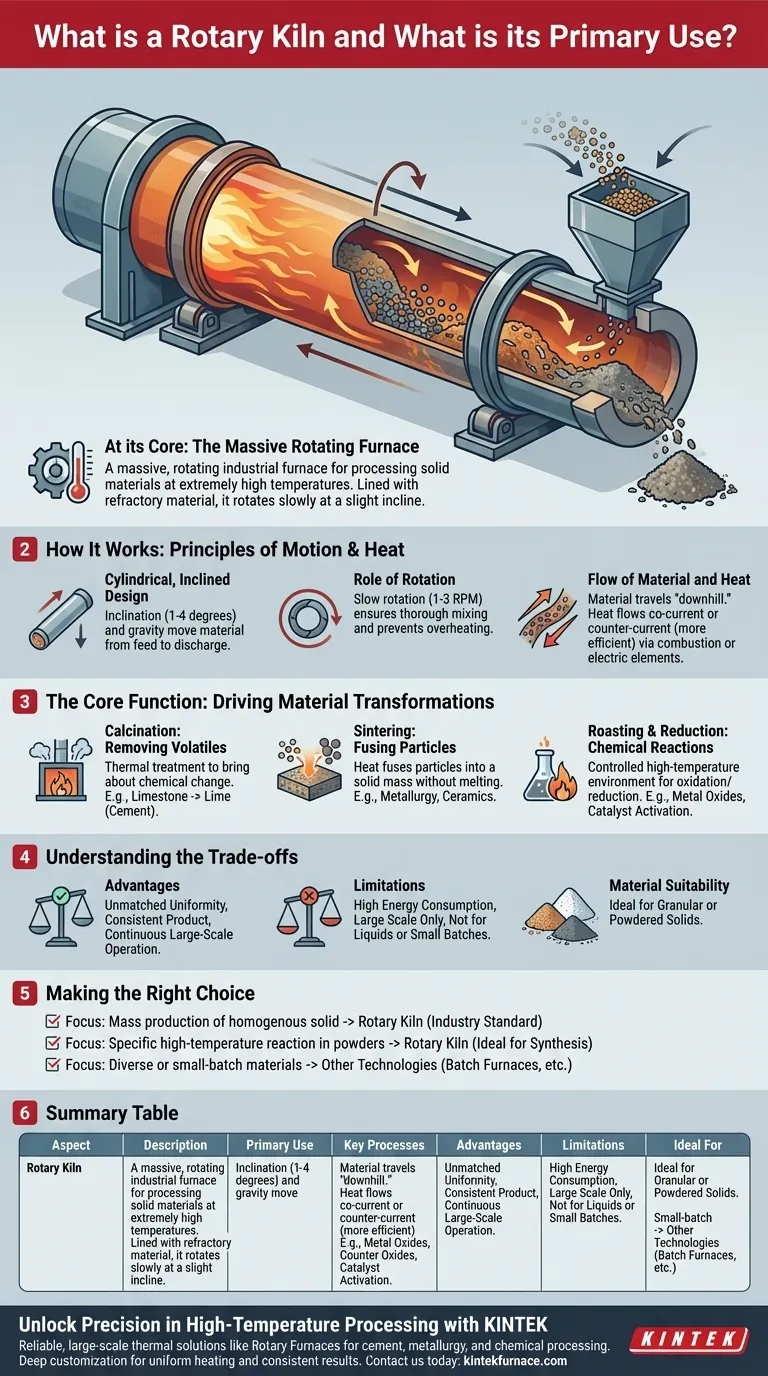

Como Funciona um Forno Rotativo: Os Princípios de Movimento e Calor

A eficácia de um forno rotativo provém da elegante interação de seu design físico, movimento rotacional e aplicação controlada de calor.

O Design Cilíndrico e Inclinado

Um forno é fundamentalmente um tubo longo e oco. Ele é instalado em um ligeiro ângulo em relação à horizontal, tipicamente entre 1 e 4 graus.

Essa inclinação é crítica, pois utiliza a gravidade para mover o material através do forno da extremidade de alimentação mais alta para a extremidade de descarga mais baixa. A velocidade desse movimento é controlada pelo ângulo de inclinação e pela velocidade de rotação.

O Papel da Rotação

O forno gira lentamente em seu eixo, geralmente entre 1 a 3 rotações por minuto. Esse tombamento lento e constante é a característica definidora do forno.

Essa rotação eleva o material pela lateral do forno antes que ele caia de volta, garantindo uma mistura completa e evitando que qualquer parte do leito de material superaqueça ou permaneça sem tratamento.

O Fluxo de Material e Calor

O material é alimentado na extremidade superior e viaja "morro abaixo" até a extremidade de descarga. O calor é introduzido simultaneamente, fluindo na mesma direção que o material (fluxo co-corrente) ou na direção oposta (fluxo contra-corrente).

O fluxo contra-corrente é o mais comum, pois é mais eficiente termicamente. Os gases mais quentes encontram o material mais processado, e os gases mais frios encontram a carga fresca e fria, maximizando a transferência de calor ao longo de todo o comprimento do forno. O aquecimento pode ser alcançado por combustão de combustível ou, em alguns designs, com elementos de aquecimento elétricos para controle preciso da temperatura.

A Função Principal: Impulsionando as Transformações de Materiais

A combinação de alta temperatura e exposição uniforme permite que os fornos rotativos facilitem vários processos industriais importantes.

Calcinação: Remoção de Voláteis

A calcinação é um processo de tratamento térmico que provoca uma mudança química, muitas vezes pela eliminação de um componente volátil.

O exemplo mais proeminente é na fabricação de cimento, onde o calcário (carbonato de cálcio) é aquecido em um forno para produzir cal (óxido de cálcio) pela eliminação de dióxido de carbono.

Sinterização: Fusão de Partículas

A sinterização é um processo onde o calor é usado para fundir partículas em uma massa sólida e coerente sem derretê-las completamente.

Isso é essencial na metalurgia para o processamento de minérios e na produção de cerâmicas de alta resistência e materiais refratários.

Torrefação e Redução: Reações Químicas

Os fornos fornecem o ambiente controlado e de alta temperatura necessário para reações químicas específicas, como oxidação e redução.

Por exemplo, eles são usados para criar óxidos metálicos específicos (como óxido de ferro magnético) ou para reduzir minérios para recuperar metais. Eles também podem ser usados para torrar materiais como peneiras moleculares químicas para ativá-los.

Compreendendo as Trocas

Embora poderoso, o forno rotativo é uma ferramenta específica com vantagens distintas e limitações inerentes.

A Vantagem: Uniformidade Incomparável

O principal benefício de um forno rotativo é sua capacidade de produzir um produto altamente homogêneo e consistente. A ação de tombamento garante que cada partícula passe por um processamento térmico quase idêntico.

O Desafio: Energia e Escala

Os fornos rotativos são equipamentos enormes e altamente intensivos em energia. Seu tamanho e requisitos de calor os tornam mais adequados para operações industriais contínuas e em larga escala, não para trabalhos em pequenos lotes ou em escala laboratorial.

Adequação do Material

Esta tecnologia é projetada especificamente para sólidos granulares ou em pó. Não é adequada para processar líquidos ou materiais que derreteriam em uma única massa líquida, o que anularia o propósito da ação de tombamento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo depende inteiramente do material que você está processando e do resultado desejado.

- Se seu foco principal é a produção em massa de um sólido homogêneo: O forno rotativo é o padrão da indústria para processos como fabricação de cimento, calcinação de minerais e remediação de solos em larga escala.

- Se seu foco principal é uma reação específica de alta temperatura em pós: O ambiente controlado do forno e o aquecimento uniforme o tornam ideal para síntese química especializada, como a produção de óxidos metálicos ou a ativação de catalisadores.

- Se seu foco principal é o processamento de materiais diversos ou em pequenos lotes: Outras tecnologias como fornos de lote, fornos mufla ou reatores de leito fluidizado podem oferecer maior flexibilidade e eficiência.

Em última análise, o forno rotativo é um pilar da indústria moderna, valorizado por sua capacidade única de transformar sólidos brutos em materiais precisamente projetados em grande escala.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Uso Principal | Induz reações químicas ou mudanças físicas em materiais sólidos por meio de processamento de alta temperatura. |

| Processos Chave | Calcinação (ex: produção de cimento), sinterização (ex: cerâmicas), torrefação/redução (ex: óxidos metálicos). |

| Vantagens | Uniformidade incomparável do produto, operação contínua em larga escala, mistura completa do material. |

| Limitações | Alto consumo de energia, não adequado para líquidos ou pequenos lotes, requer configuração em larga escala. |

| Ideal Para | Sólidos granulares ou em pó em indústrias como cimento, metalurgia e síntese química. |

Desbloqueie a Precisão no Processamento de Alta Temperatura com a KINTEK

Você trabalha com sólidos granulares ou em pó e precisa de soluções térmicas confiáveis e em grande escala? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para indústrias como cimento, metalurgia e processamento químico. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades exclusivas de experimentação e produção, entregando aquecimento uniforme e resultados consistentes.

Entre em contato hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais