Em sua essência, um forno rotativo é um grande forno industrial rotativo, projetado para o processamento de materiais sólidos em alta temperatura. Ele consiste em um longo invólucro cilíndrico de aço revestido com tijolos refratários, que é montado em um ligeiro ângulo e gira lentamente em seu eixo. Seu principal objetivo é induzir reações químicas ou mudanças físicas específicas em um material, submetendo-o a calor controlado e extremo por uma duração precisa.

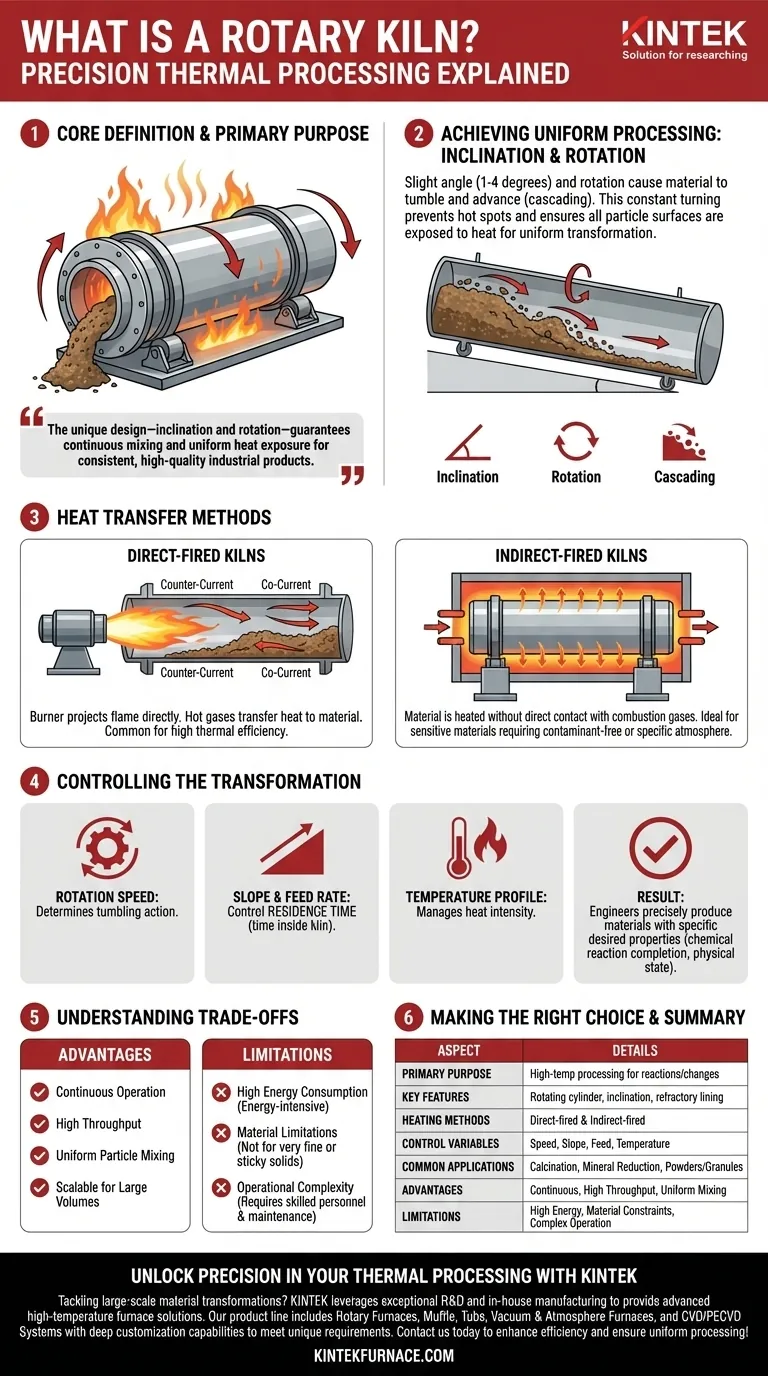

A genialidade do forno rotativo não reside apenas em sua capacidade de gerar altas temperaturas. Seu verdadeiro valor reside em seu design exclusivo — a combinação de inclinação e rotação — que garante que cada partícula de material seja continuamente misturada e uniformemente exposta ao calor, assegurando um produto final consistente e de alta qualidade em escala industrial.

Como um Forno Rotativo Consegue um Processamento Uniforme

A eficácia de um forno rotativo deriva de alguns princípios fundamentais de engenharia que trabalham em conjunto. O design é deliberadamente simples, mas altamente eficaz para o seu propósito pretendido.

O Papel da Inclinação e Rotação

O forno é posicionado em um ligeiro ângulo em relação à horizontal, tipicamente entre 1 e 4 graus. À medida que o cilindro gira, o material alimentado na extremidade superior tomba e mistura-se enquanto avança gradualmente ao longo do forno em direção à extremidade de descarga.

Essa ação de tombamento, conhecida como cascateamento, é crítica. Ela garante que o leito do material esteja constantemente sendo virado, prevenindo pontos quentes e expondo todas as superfícies das partículas à fonte de calor para uma transformação uniforme.

O Princípio da Transferência de Calor

O calor é introduzido para facilitar a reação desejada. Isso é alcançado principalmente por dois métodos: aquecimento direto e indireto.

Os fornos de aquecimento direto são os mais comuns. Um queimador projeta uma chama diretamente no forno, e os gases de combustão quentes passam pelo cilindro, transferindo calor diretamente para o material. O fluxo de gás pode ser tanto contracorrente (contra o fluxo do material) para máxima eficiência térmica, quanto cocorrente (com o fluxo do material).

Os fornos de aquecimento indireto aquecem o material sem contato direto com os gases de combustão. O cilindro rotativo é encapsulado em um forno externo ou equipado com elementos de aquecimento, transferindo calor através da parede do invólucro. Este método é essencial para processar materiais que não podem ser expostos a contaminantes ou que requerem uma composição atmosférica específica.

Controlando a Transformação

Os operadores têm controle preciso sobre o processo, manipulando variáveis chave. A velocidade de rotação determina o quanto o material tomba, enquanto a inclinação e a taxa de alimentação controlam o tempo de residência — a quantidade de tempo que o material passa dentro do forno.

Ao gerenciar cuidadosamente essas variáveis, juntamente com o perfil de temperatura, os engenheiros podem produzir de forma confiável materiais com propriedades específicas desejadas, seja para levar uma reação química à conclusão ou para alcançar um estado físico particular.

Compreendendo as Desvantagens

Embora poderoso, o forno rotativo não é uma solução universal. Seu design vem com considerações operacionais e limitações específicas que devem ser compreendidas.

Consumo de Energia e Eficiência

Os fornos rotativos são inerentemente intensivos em energia devido às altas temperaturas exigidas e à perda de calor através do invólucro e dos gases de exaustão. As operações modernas frequentemente incorporam sistemas complexos de recuperação de calor, como pré-aquecedores, para capturar o calor residual da exaustão e usá-lo para pré-processar a matéria-prima de entrada, melhorando significativamente a eficiência térmica.

Limitações de Material

A tecnologia é otimizada para sólidos granulares e de fluxo livre. Materiais muito finos podem ser arrastados no fluxo de gás e sair do forno prematuramente. Por outro lado, materiais pegajosos ou com tendência a aglomerar em altas temperaturas podem se acumular nas paredes do forno, interrompendo o fluxo e a transferência de calor.

Complexidade Operacional e Manutenção

Operar um forno rotativo é uma tarefa complexa que requer pessoal qualificado para gerenciar temperaturas, taxas de alimentação e velocidades de rotação. O ambiente operacional severo — altas temperaturas, materiais abrasivos e rotação constante — leva a um desgaste significativo, necessitando de um programa de manutenção robusto e frequentemente caro para o revestimento refratário, o sistema de acionamento e as estruturas de suporte.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de processamento térmico correta depende inteiramente do material que você está processando e do resultado que precisa alcançar. Um forno rotativo é uma ferramenta especializada para tarefas específicas e de grande escala.

- Se o seu foco principal é a calcinação ou redução mineral em larga escala: O forno rotativo é o padrão industrial indiscutível devido ao seu alto rendimento, operação contínua e capacidade de lidar com materiais abrasivos.

- Se o seu foco principal é o processamento de materiais sensíveis à temperatura ou propensos à contaminação: Um forno rotativo de aquecimento indireto é a escolha superior, pois isola o produto do contato direto com subprodutos da combustão.

- Se o seu foco principal é alcançar o mais alto grau de uniformidade do produto para pós ou grânulos: A ação contínua de tombamento de um forno rotativo proporciona um tratamento térmico mais consistente em nível de partícula do que um forno em batelada estático.

Em última análise, o forno rotativo permanece uma pedra angular da indústria moderna porque fornece um método confiável e escalável para transformar precisamente matérias-primas com calor.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Principal | Processamento em alta temperatura para induzir reações químicas ou mudanças físicas em materiais |

| Características Chave do Design | Cilindro rotativo, ligeira inclinação, revestimento refratário para exposição uniforme ao calor |

| Métodos de Aquecimento | Aquecimento direto (comum, com fluxo de gás contra/cocorrente) e aquecimento indireto (para materiais sensíveis à contaminação) |

| Variáveis de Controle | Velocidade de rotação, inclinação, taxa de alimentação e temperatura para gerenciar o tempo de residência e a qualidade do produto |

| Aplicações Comuns | Calcinação, redução mineral, processamento de pós/grânulos em escala industrial |

| Principais Vantagens | Operação contínua, alto rendimento, mistura uniforme de partículas, escalabilidade para grandes volumes |

| Limitações | Alto consumo de energia, não adequado para materiais muito finos ou pegajosos, requer operação e manutenção qualificadas |

Desbloqueie a Precisão no Seu Processamento Térmico com a KINTEK

Você está enfrentando transformações de materiais em larga escala, como calcinação ou redução mineral? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e industriais exclusivos.

Entre em contato conosco hoje para discutir como nossos fornos rotativos e outras soluções podem aumentar sua eficiência, garantir um processamento uniforme e impulsionar o sucesso de seus projetos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza