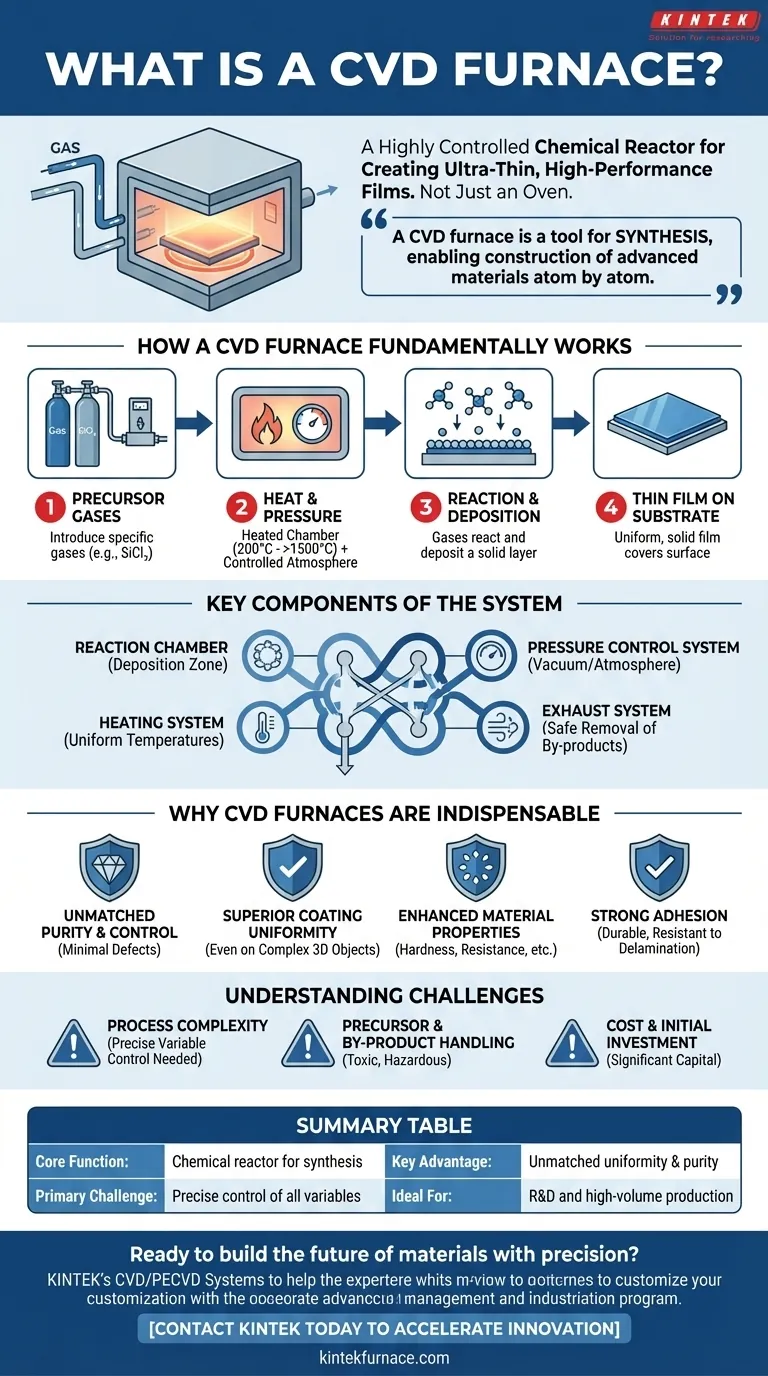

Em sua essência, um forno de Deposição Química de Vapor (CVD) é um reator químico altamente controlado, não apenas um forno simples. É um equipamento especializado projetado para criar filmes ou revestimentos ultrafinos e de alto desempenho em uma superfície, conhecida como substrato. Isso é conseguido introduzindo gases específicos (precursores) em uma câmara aquecida, que então reagem e depositam uma camada sólida, átomo por átomo, no material alvo.

A percepção crucial é que um forno CVD é uma ferramenta para síntese, não apenas aquecimento. Ele permite a construção de materiais avançados com propriedades precisamente projetadas – como dureza, pureza e resistência térmica – construindo-os a partir de um estado químico gasoso.

Como um Forno CVD Funciona Fundamentalmente

Compreender um forno CVD exige vê-lo como um sistema completo onde temperatura, pressão e química são meticulosamente gerenciadas para construir um novo material.

O Princípio Central: Deposição Química de Vapor

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação. Por exemplo, para criar um revestimento à base de silício, um gás como o metil triclorossilano (CH₃SiCl₃) pode ser usado.

O Papel do Calor e da Pressão

A câmara é aquecida a uma temperatura alta e precisa, muitas vezes variando de 200°C a mais de 1500°C. Esse calor intenso fornece a energia necessária para que os gases precursores se decomponham ou reajam uns com os outros. O ambiente também é controlado, operando sob vácuo, baixa pressão ou pressão atmosférica, dependendo do resultado desejado.

O Processo de Deposição

À medida que os gases reagem, eles formam um material sólido que se condensa e se deposita na superfície do substrato colocado dentro do forno. Isso forma um filme fino e sólido. Como a deposição ocorre a partir de um gás, o filme pode ser incrivelmente uniforme, cobrindo uniformemente até mesmo formas complexas e intrincadas.

Componentes Chave do Sistema

Um forno CVD é mais do que sua câmara. É um sistema integrado que compreende:

- Uma Câmara de Reação: O tubo do forno ou invólucro onde a deposição ocorre.

- Um Sistema de Aquecimento: Fornece temperaturas uniformes e altas.

- Um Sistema de Fornecimento de Gás: Controla precisamente as taxas de fluxo dos gases precursores.

- Um Sistema de Controle de Pressão: Gerencia a atmosfera dentro da câmara, muitas vezes usando bombas de vácuo.

- Um Sistema de Exaustão: Remove com segurança gases não reagidos e subprodutos tóxicos.

Por Que os Fornos CVD São Indispensáveis

As capacidades únicas do processo CVD tornam esses fornos uma tecnologia fundamental em muitas indústrias avançadas, de semicondutores a aeroespacial.

Pureza e Controle Incomparáveis

Como o processo constrói materiais a partir de vapores químicos purificados, os filmes resultantes têm pureza excepcionalmente alta com defeitos mínimos. Esse nível de controle é crítico para aplicações como a fabricação de microchips.

Uniformidade Superior do Revestimento

Ao contrário dos métodos de revestimento à base de líquido, os precursores gasosos podem atingir todas as partes da superfície de um substrato. Isso garante uma espessura de revestimento consistente e uniforme, mesmo em objetos 3D complexos.

Propriedades de Material Aprimoradas

Os revestimentos CVD podem melhorar drasticamente o desempenho de um material. Eles são usados para adicionar dureza, aumentar a resistência à corrosão, fornecer estabilidade térmica ou alterar as características ópticas e elétricas.

Forte Adesão

A ligação química que ocorre durante a deposição resulta em filmes que aderem excepcionalmente bem ao substrato, tornando-os duráveis e resistentes à delaminação.

Compreendendo as Vantagens e os Desafios

Embora poderoso, o processo CVD não é isento de complexidades. A objetividade exige o reconhecimento de suas demandas e limitações operacionais.

Complexidade do Processo

Alcançar um resultado de alta qualidade e repetível depende do controle preciso e estável de múltiplas variáveis: temperatura, pressão, taxas de fluxo de gás e química. Pequenos desvios podem impactar significativamente as propriedades finais do material.

Manuseio de Precursores e Subprodutos

Muitos gases precursores usados em CVD são tóxicos, inflamáveis ou corrosivos. Da mesma forma, as reações químicas frequentemente produzem subprodutos perigosos. Isso exige protocolos de segurança sofisticados e sistemas eficientes de exaustão e depuração.

Custo e Investimento Inicial

Os sistemas CVD, particularmente aqueles para produção em escala industrial, representam um investimento de capital significativo. A complexidade do equipamento e a necessidade de uma infraestrutura de segurança robusta contribuem para o custo geral.

Escala Laboratorial vs. Industrial

Os requisitos para um forno de laboratório de pesquisa diferem muito de um usado na produção em massa. Os fornos de laboratório priorizam a flexibilidade, o design modular e a adaptabilidade para vários experimentos. Os fornos industriais priorizam a produtividade, a automação e a consistência inabalável do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar ou especificar um forno CVD requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize um sistema modular com controles precisos e adaptáveis para acomodar uma ampla gama de materiais e experimentos.

- Se o seu foco principal é a produção industrial de alto volume: Enfatize a escalabilidade, a automação do processo, os sistemas de segurança robustos e a uniformidade consistente para a fabricação em massa.

- Se o seu foco principal é a criação de materiais altamente especializados: Concentre-se em um forno com fornecimento avançado de gás e perfil de temperatura para ajustar precisamente as propriedades finais do revestimento.

Em última análise, dominar o processo CVD vem da compreensão de que o forno é um instrumento de precisão para construir materiais desde o início.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Um reator químico para sintetizar filmes finos via reações em fase gasosa. |

| Principal Vantagem | Uniformidade de revestimento, pureza e aprimoramento das propriedades do material incomparáveis. |

| Principal Desafio | Requer controle preciso de temperatura, pressão e química do gás. |

| Ideal Para | P&D de novos materiais e produção de alto volume de componentes avançados. |

Pronto para construir o futuro dos materiais com precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos Sistemas CVD/PECVD são projetados para controle incomparável, permitindo que você sintetize materiais avançados com propriedades precisamente projetadas.

Nossa forte capacidade de personalização profunda garante que seu forno atenda precisamente aos seus requisitos experimentais ou de produção exclusivos, seja para P&D flexível ou escalonamento industrial de alto volume.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de fornos CVD personalizadas podem acelerar sua inovação.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração