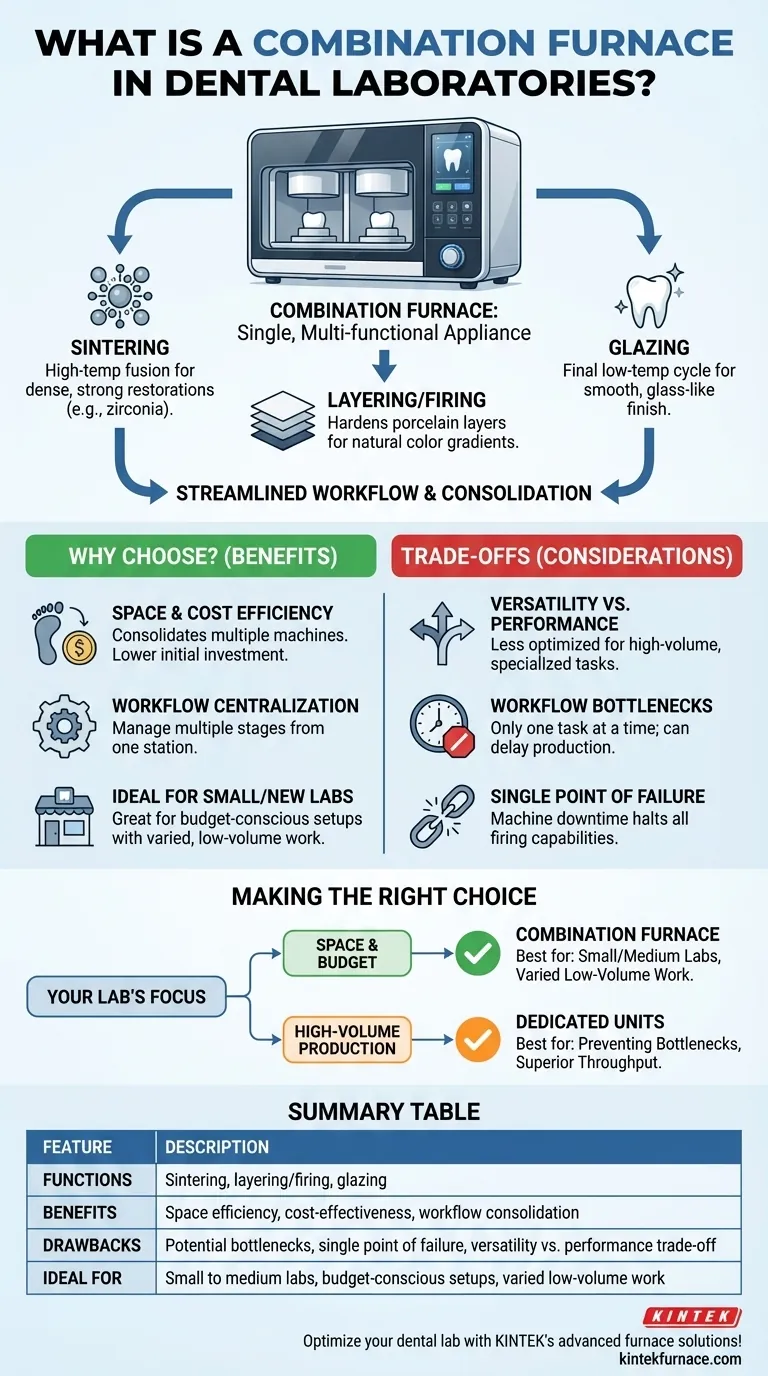

Em um laboratório de prótese dentária, um forno combinado é um aparelho único e multifuncional projetado para realizar vários processos distintos de aquecimento e queima necessários para criar restaurações dentárias. Isso permite que os técnicos realizem tarefas como sinterização, vitrificação e estratificação de porcelana dentro de um único equipamento, consolidando o que de outra forma exigiria várias máquinas especializadas.

Um forno combinado simplifica o fluxo de trabalho do laboratório dentário ao mesclar múltiplas tarefas de aquecimento em um único dispositivo. Embora isso ofereça vantagens significativas de espaço e custo, é crucial entender o compromisso entre essa versatilidade e o desempenho focado dos fornos de propósito único.

O Papel do Calor Controlado em Restaurações Dentárias

Um forno é o coração de um laboratório dentário moderno, transformando materiais cerâmicos brutos em próteses duráveis e estéticas, como coroas, pontes e facetas.

A Necessidade de um Ambiente Térmico Preciso

As cerâmicas dentárias, como a porcelana, alcançam sua força final, cor e translucidez somente após serem submetidas a um ciclo de aquecimento preciso e controlado por computador. Este processo, frequentemente realizado em uma câmara "mufa" selada, garante uma distribuição uniforme do calor e previne a contaminação.

A capacidade do forno de seguir com precisão uma curva de temperatura programada é fundamental para resultados previsíveis e de alta qualidade que correspondam à dentição natural de um paciente.

Principais Processos Tratados por um Forno Combinado

Um forno combinado recebe seu nome de sua capacidade de lidar com vários processos térmicos distintos.

- Sinterização: Este é um processo de alta temperatura que funde partículas cerâmicas (como zircônia) em um estado final denso, sólido e incrivelmente forte.

- Estratificação/Queima: Os técnicos constroem uma restauração com múltiplas camadas de pó de porcelana para alcançar gradientes de cor naturais. O forno queima cada camada para endurecê-la.

- Vitrificação (Glazing): Este é um ciclo de queima final, de temperatura mais baixa, que derrete uma fina camada superficial, criando um acabamento liso, não poroso e esteticamente agradável, semelhante a vidro, na restauração.

Por Que um Laboratório Pode Escolher um Forno Combinado

A decisão de usar um forno combinado é impulsionada principalmente por fatores operacionais e econômicos.

Eficiência de Espaço e Fluxo de Trabalho

Para muitos laboratórios dentários, especialmente os menores, o espaço físico é um bem valioso. Um forno combinado consolida a pegada de duas ou três máquinas separadas em uma única.

Isso também centraliza uma parte crítica do fluxo de trabalho, pois um técnico pode gerenciar vários estágios de fabricação a partir de uma única estação e interface.

Custo-Benefício

O investimento de capital inicial para um forno multifuncional é tipicamente menor do que a compra de fornos de sinterização e porcelana separados e dedicados. Isso o torna uma opção atraente para novos laboratórios ou aqueles que procuram atualizar com um orçamento limitado.

Compreendendo os Compromissos

Embora versátil, um forno combinado nem sempre é a escolha superior. A natureza de "faz-tudo" traz considerações importantes.

Versatilidade Versus Desempenho Especializado

Uma máquina dedicada de propósito único é frequentemente otimizada para sua tarefa específica. Por exemplo, um forno de sinterização dedicado pode lidar com a produção de zircônia de alto volume de forma mais eficiente do que uma unidade combinada que também deve atender à queima de porcelana de temperatura mais baixa.

Potencial para Gargalos no Fluxo de Trabalho

O inconveniente operacional mais significativo é que o forno só pode realizar uma tarefa de cada vez. Se a unidade estiver ocupada com um ciclo de sinterização longo de várias horas, nenhuma outra restauração pode ser vitrificada ou queimada.

Em um laboratório de alto volume, isso cria um gargalo de produção que fornos separados e dedicados resolveriam facilmente.

Um Único Ponto de Falha

A dependência de uma máquina para múltiplas funções críticas introduz risco. Se o forno combinado exigir manutenção ou reparo, toda a capacidade de queima e sinterização do laboratório é interrompida, parando a produção completamente.

Fazendo a Escolha Certa para o Seu Laboratório

A decisão entre um forno combinado e unidades dedicadas deve ser baseada nas necessidades operacionais específicas do seu laboratório.

- Se o seu foco principal é maximizar o espaço e minimizar o investimento inicial: Um forno combinado é uma excelente escolha, especialmente para laboratórios menores ou aqueles que estão apenas começando.

- Se o seu foco principal é a produção especializada de alto volume: Fornos dedicados de propósito único (por exemplo, um forno de sinterização separado e um forno de porcelana) evitarão gargalos no fluxo de trabalho e oferecerão rendimento superior.

- Se o seu foco principal é a flexibilidade do fluxo de trabalho: Uma unidade combinada pode ser suficiente para um laboratório com trabalho variado, mas de baixo volume, enquanto um laboratório de alto volume ganhará mais flexibilidade ao ter várias máquinas especializadas funcionando em paralelo.

Em última análise, selecionar o forno certo depende de uma análise clara do volume de produção específico, fluxo de trabalho e estratégia de crescimento de longo prazo do seu laboratório.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Funções | Sinterização, estratificação/queima, vitrificação |

| Benefícios | Eficiência de espaço, custo-benefício, consolidação do fluxo de trabalho |

| Desvantagens | Potenciais gargalos, ponto único de falha, compromisso entre versatilidade e desempenho |

| Ideal Para | Laboratórios pequenos a médios, configurações com orçamento limitado, trabalho variado de baixo volume |

Otimize seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade. Entre em contato conosco hoje para discutir como podemos apoiar o crescimento e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas