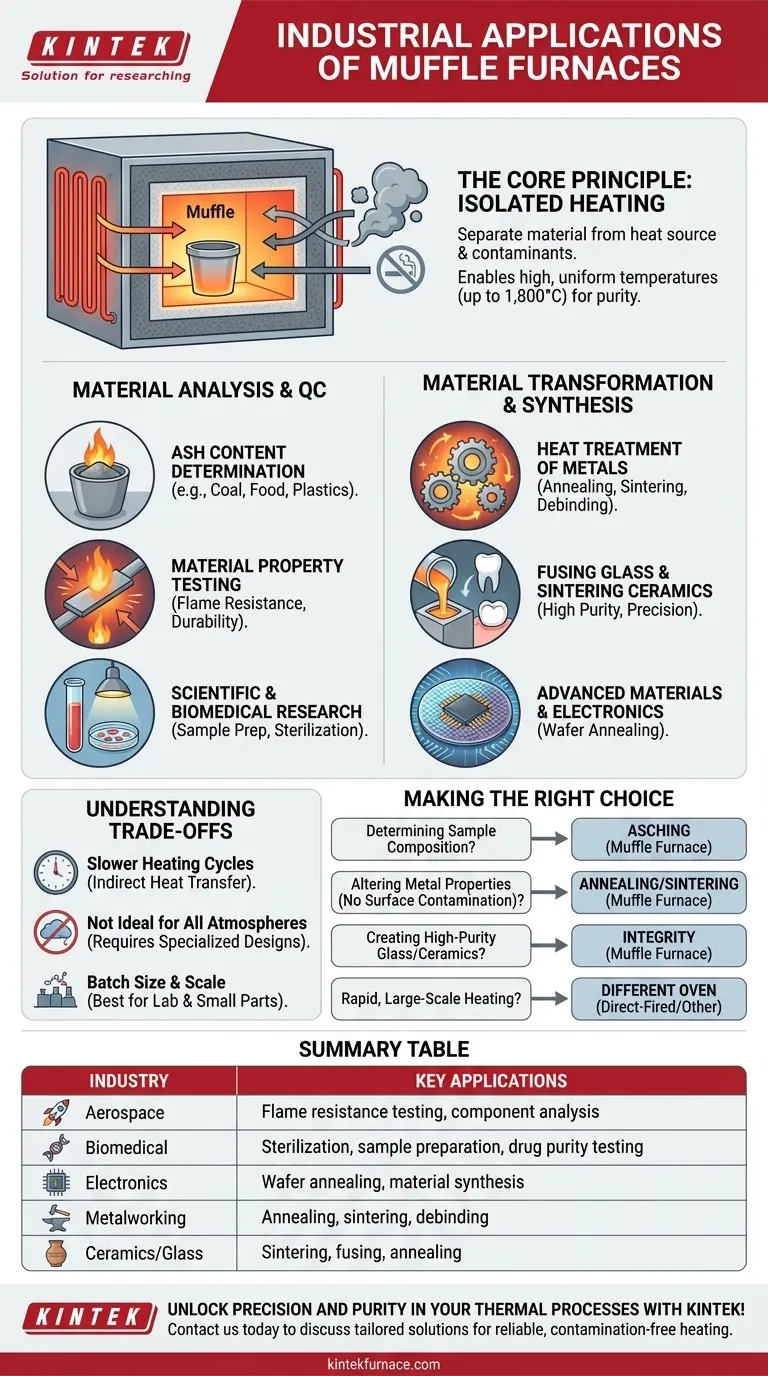

Desde componentes aeroespaciais até pesquisa farmacêutica, os fornos mufla são usados em uma vasta gama de indústrias para aplicações que exigem alto calor em um ambiente livre de contaminação. Suas funções primárias são análise de materiais (como determinação do teor de cinzas), transformação de materiais (como o tratamento térmico de metais) e síntese (como fusão de vidro ou sinterização de cerâmicas). Indústrias tão diversas como metalurgia, biomédica, têxtil e eletrônica dependem deles para processamento térmico preciso.

O valor central de um forno mufla reside em seu design: ele isola o material a ser aquecido da fonte de calor e de quaisquer subprodutos do combustível. Isso permite temperaturas extremamente altas e uniformes sem comprometer a pureza química ou a integridade da amostra, tornando-o essencial tanto para análises sensíveis quanto para fabricação avançada.

O Princípio Fundamental: Por que uma "Mufla"?

Um forno mufla não é definido por sua fonte de calor, mas por sua estrutura interna. Compreender este design é fundamental para entender suas aplicações.

Isolando o Material de Contaminantes

O termo "mufla" refere-se à câmara interna isolada que separa a peça de trabalho dos elementos de aquecimento e do exterior do forno.

Em fornos tradicionais a combustível, subprodutos da combustão, como fuligem ou gases, podem interagir diretamente e contaminar o material. Um forno mufla, particularmente um elétrico moderno, evita completamente isso.

Os elementos de aquecimento aquecem a câmara da mufla, que então transfere calor para a amostra por condução, convecção e radiação de corpo negro, garantindo um processo limpo.

Alcançando Temperaturas Altas e Uniformes

Fornos mufla elétricos modernos podem atingir temperaturas precisas e estáveis, muitas vezes chegando a 1.800°C (3.272°F).

Essa capacidade permite processos metalúrgicos e cerâmicos sofisticados que são impossíveis em fornos padrão, proporcionando um ambiente controlado para transformações químicas e físicas complexas.

Aplicação Chave #1: Análise de Materiais e Controle de Qualidade

Um dos usos mais comuns de um forno mufla é testar a composição de um material. Isso é crítico para controle de qualidade, pesquisa e conformidade regulatória.

Determinação do Teor de Cinzas

Esta é uma técnica analítica fundamental. Uma amostra (como carvão, alimentos, plástico ou têxteis) é aquecida a uma alta temperatura para queimar completamente todos os seus componentes orgânicos.

O resíduo inorgânico e não combustível que permanece é chamado de cinza. Pesar essa cinza permite aos analistas determinar a composição e a qualidade do material original.

Teste de Propriedades de Materiais

As indústrias usam fornos mufla para testar como os materiais se comportam sob calor extremo.

Exemplos incluem testes de resistência à chama para componentes aeroespaciais e automotivos, avaliação da durabilidade de tintas e revestimentos e avaliação da resistência de plásticos após estresse térmico.

Pesquisa Científica e Biomédica

Em laboratórios de pesquisa, os fornos mufla são ferramentas essenciais para preparação de amostras. Isso pode envolver a remoção de matéria orgânica para isolar compostos específicos ou a preparação de amostras para análises posteriores.

Nos campos biomédico e farmacêutico, eles são usados para esterilizar instrumentos e testar a pureza de componentes de medicamentos.

Aplicação Chave #2: Transformação e Síntese de Materiais

Além da análise, os fornos mufla são usados para alterar fundamentalmente as propriedades físicas de um material ou para criar novos materiais.

Tratamento Térmico de Metais

Na metalurgia, o tratamento térmico é usado para alterar a resistência, dureza e ductilidade de um metal.

Processos comuns incluem recocimento (amolecimento do metal para torná-lo mais maleável), sinterização (fusão de metal em pó em uma massa sólida abaixo de seu ponto de fusão) e desligamento (remoção de material aglomerante na moldagem por injeção de metal).

Fusão de Vidro e Sinterização de Cerâmicas

O ambiente limpo e de alta temperatura é perfeito para criar vidro de alta pureza e cerâmicas avançadas.

As aplicações variam desde a fabricação de objetos de vidro finos e seu recozimento para resistência até a sinterização de cerâmicas dentárias para coroas e pontes, onde tanto a precisão quanto a biocompatibilidade são essenciais.

Materiais Avançados e Eletrônicos

Na indústria de semicondutores, os fornos mufla são usados para processos como o recocimento de wafers, que ajuda a reparar danos à rede cristalina de wafers de silício durante a fabricação.

Compreendendo as Desvantagens

Embora incrivelmente versátil, um forno mufla nem sempre é a ferramenta certa para cada trabalho de aquecimento. Seu design específico cria certas limitações.

Ciclos de Aquecimento Mais Lentos

Como o calor é transferido indiretamente para a amostra através da câmara da mufla, os ciclos de aquecimento e resfriamento podem ser mais lentos em comparação com fornos de combustão direta, onde as chamas incidem diretamente sobre o material.

Não Ideal para Todas as Atmosferas

Um forno mufla padrão fornece uma atmosfera de ar ambiente limpa. A criação de uma atmosfera reativa, inerte ou a vácuo específica requer projetos de fornos mais especializados e caros, como um forno tubular ou a vácuo.

Tamanho do Lote e Escala

Os fornos mufla são ideais para trabalhos em escala de laboratório, lotes de controle de qualidade e a criação de peças menores e de alto valor (como coroas dentárias). Eles geralmente não são usados para processos industriais massivos, como o derretimento de toneladas de aço, onde fornos maiores e de combustão direta são mais eficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de processamento térmico correto depende inteiramente da sua necessidade de pureza, precisão e escala.

- Se o seu foco principal é determinar a composição de uma amostra (incineração): Um forno mufla é o padrão da indústria por sua capacidade de queimar de forma limpa e completa a matéria orgânica.

- Se o seu foco principal é alterar as propriedades de um metal sem contaminação superficial: Um forno mufla fornece o ambiente limpo e de alta temperatura essencial para processos como recozimento e sinterização.

- Se o seu foco principal é criar peças de vidro ou cerâmica de alta pureza: O isolamento do forno de subprodutos do combustível garante a integridade química e a qualidade do produto final.

- Se o seu foco principal é o aquecimento rápido e em larga escala de materiais não sensíveis: Um forno de combustão direta ou um tipo diferente de forno industrial pode ser uma escolha mais econômica e rápida.

Em última análise, escolher um forno mufla é uma decisão para priorizar a pureza do material e a precisão térmica acima de tudo.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Aeroespacial | Teste de resistência à chama, análise de componentes |

| Biomédica | Esterilização, preparação de amostras, teste de pureza de medicamentos |

| Eletrônicos | Recozimento de wafers, síntese de materiais |

| Metalurgia | Recozimento, sinterização, desaglomeração |

| Cerâmicas/Vidro | Sinterização, fusão, recozimento |

| Têxteis/Plásticos | Determinação do teor de cinzas, teste de propriedades térmicas |

Desbloqueie precisão e pureza em seus processos térmicos com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Esteja você na aeroespacial, biomédica, eletrônica ou outras indústrias, a KINTEK oferece aquecimento confiável e livre de contaminação para análise, transformação e síntese de materiais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores