Em fornos de tubo rotativos, a escolha do elemento de aquecimento é ditada principalmente pela temperatura de operação necessária e pela atmosfera de processamento. Os tipos mais comuns são elementos de fio metálico, hastes de carbeto de silício (SiC) e elementos de dissiliceto de molibdênio (MoSi₂). Cada um é projetado para um envelope de desempenho específico, garantindo que o forno possa aquecer materiais de forma confiável e eficiente para uma determinada aplicação.

A seleção de um elemento de aquecimento não é arbitrária; é uma escolha de design crítica diretamente ligada à temperatura máxima e à atmosfera que seu processo exige. Compreender as capacidades e limitações de cada tipo de elemento é essencial para garantir a eficiência operacional e a longevidade do forno.

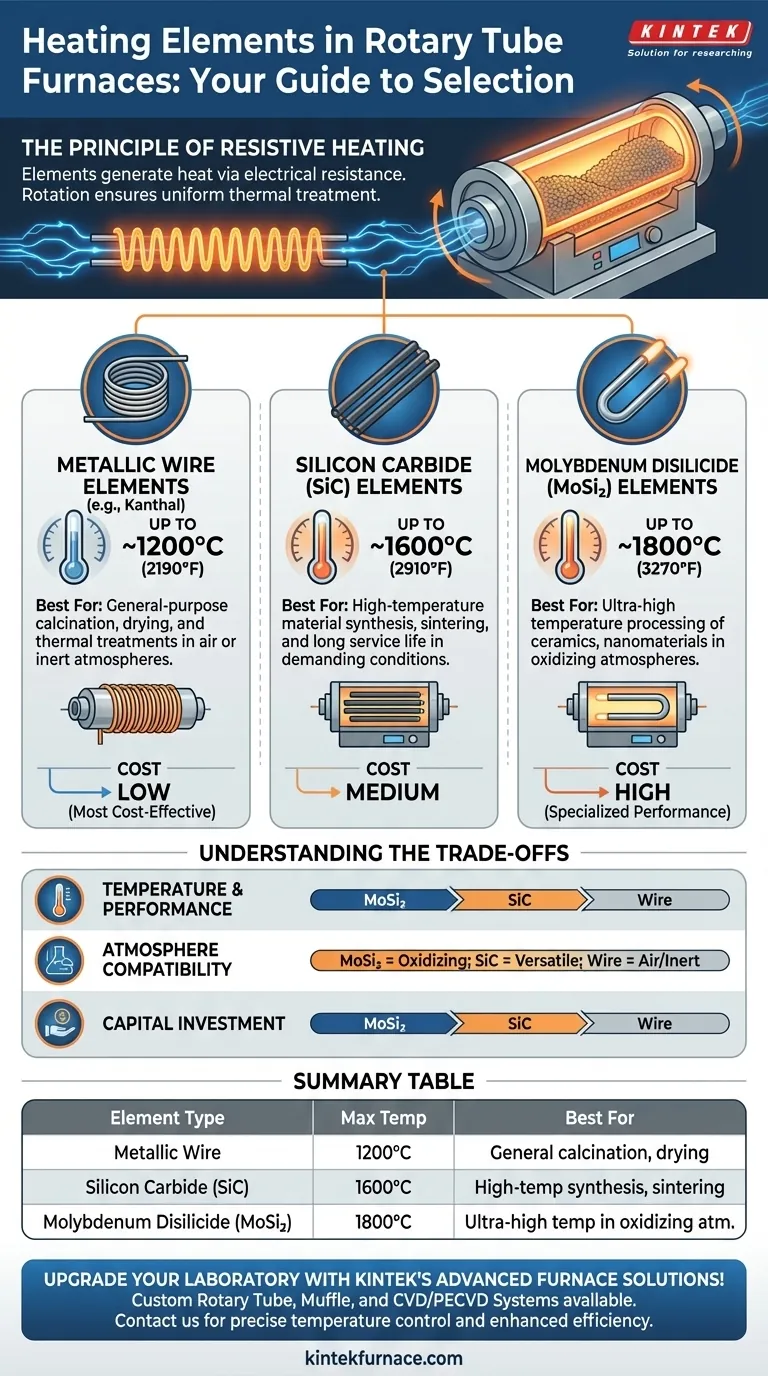

O Princípio do Aquecimento por Resistência

A função central de um forno de tubo rotativo é fornecer tratamento térmico dinâmico e uniforme para materiais granulares ou em pó. Os elementos de aquecimento são o motor que impulsiona esse processo.

Como os Elementos Geram Calor

Todos os elementos de aquecimento comuns operam com base no princípio da resistência elétrica. Quando uma corrente elétrica passa pelo elemento, sua resistência inerente faz com que ele aqueça significativamente. Esse calor radiante é então transferido para a câmara do forno e para o tubo de trabalho rotativo.

Garantindo a Uniformidade

Enquanto os elementos fornecem o calor, a rotação do forno é o que garante a uniformidade. Ao agitar constantemente o material, o sistema garante que todas as partículas sejam expostas uniformemente ao calor radiante, evitando pontos quentes e proporcionando resultados altamente consistentes e reproduzíveis.

Um Detalhamento dos Elementos de Aquecimento Comuns

O elemento específico usado em um forno é um reflexo direto de sua faixa de operação pretendida.

Elementos de Fio Metálico

Esses elementos, frequentemente feitos de ligas como Kanthal (FeCrAl), são enrolados em torno do tubo cerâmico do forno. Eles são o padrão para aplicações de baixa e média temperatura.

- Temperatura de Operação: Tipicamente até ~1200°C (2190°F).

- Melhor Para: Calcinação de uso geral, secagem e tratamentos térmicos em ar ou atmosferas inertes onde temperaturas extremas não são necessárias.

Elementos de Carbeto de Silício (SiC)

Os elementos de carbeto de silício são hastes robustas e autoportantes, geralmente posicionadas paralelamente ao tubo de trabalho. Eles representam um avanço significativo na capacidade de temperatura e durabilidade em relação aos elementos de fio.

- Temperatura de Operação: Tipicamente até ~1600°C (2910°F).

- Melhor Para: Síntese de materiais de alta temperatura, sinterização e processos que exigem longa vida útil em condições exigentes.

Elementos de Dissiliceto de Molibdênio (MoSi₂)

Esses elementos em forma de "U" são a principal escolha para aplicações de temperatura mais alta em atmosferas oxidantes. Quando aquecidos no ar, eles formam uma camada protetora de vidro de quartzo (SiO₂) que lhes permite funcionar em temperaturas extremas.

- Temperatura de Operação: Até ~1800°C (3270°F).

- Melhor Para: Processamento de ultra-alta temperatura de cerâmicas, nanomateriais e pós especiais em um ambiente de ar ou rico em oxigênio.

Compreendendo as Desvantagens

A escolha de um forno envolve equilibrar desempenho, custo e as necessidades específicas do seu processo de material. O elemento de aquecimento é central para essa decisão.

O Impacto da Temperatura

Este é o fator mais importante. Usar um elemento além de sua temperatura nominal máxima levará à rápida degradação e falha prematura. Por outro lado, especificar um forno com elementos de alta temperatura para um processo de baixa temperatura resulta em despesas de capital desnecessárias.

A Influência da Atmosfera do Forno

A atmosfera dentro do forno pode reagir com os elementos de aquecimento.

- Os elementos de MoSi₂ dependem de uma atmosfera oxidante (como o ar) para formar sua camada protetora e geralmente não são adequados para atmosferas redutoras (como o hidrogênio).

- Os elementos de fio metálico oxidarão lentamente com o tempo, o que faz parte normal do seu processo de envelhecimento no ar.

- Os elementos de SiC são relativamente robustos em diferentes atmosferas, mas ainda têm limitações.

Custo vs. Desempenho

Existe uma correlação direta entre a capacidade de temperatura e o custo.

- Os fornos de fio enrolado são os mais econômicos.

- O carbeto de silício representa um investimento de médio porte para maior desempenho.

- Os fornos de dissiliceto de molibdênio são os mais caros, refletindo suas capacidades especializadas de alta temperatura.

Selecionando o Elemento Certo para o Seu Processo

Seus objetivos de processamento específicos devem guiar sua escolha.

- Se o seu foco principal é o processamento de uso geral até 1200°C: Um forno com elementos de fio metálico oferece a solução mais econômica e confiável.

- Se o seu foco principal é o processamento de alta temperatura até 1600°C: Os elementos de carbeto de silício (SiC) fornecem uma opção durável e versátil para aplicações mais exigentes.

- Se o seu foco principal é atingir temperaturas máximas (acima de 1600°C) em uma atmosfera de ar: São necessários elementos de dissiliceto de molibdênio (MoSi₂), representando o pico de desempenho para o processamento térmico.

Combinar o elemento de aquecimento com suas necessidades específicas de temperatura e atmosfera é o passo fundamental para alcançar resultados confiáveis e reproduzíveis.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Temperatura Máx. | Melhor Para |

|---|---|---|

| Fio Metálico (ex: Kanthal) | Até 1200°C | Calcinação de uso geral, secagem em ar ou atmosferas inertes |

| Carbeto de Silício (SiC) | Até 1600°C | Síntese de alta temperatura, sinterização, aplicações duráveis |

| Dissiliceto de Molibdênio (MoSi₂) | Até 1800°C | Processamento de ultra-alta temperatura em atmosferas oxidantes |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de tubo rotativos confiáveis com elementos como fio metálico, SiC e MoSi₂. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos respaldados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Alcance controle preciso de temperatura e eficiência aprimorada — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas