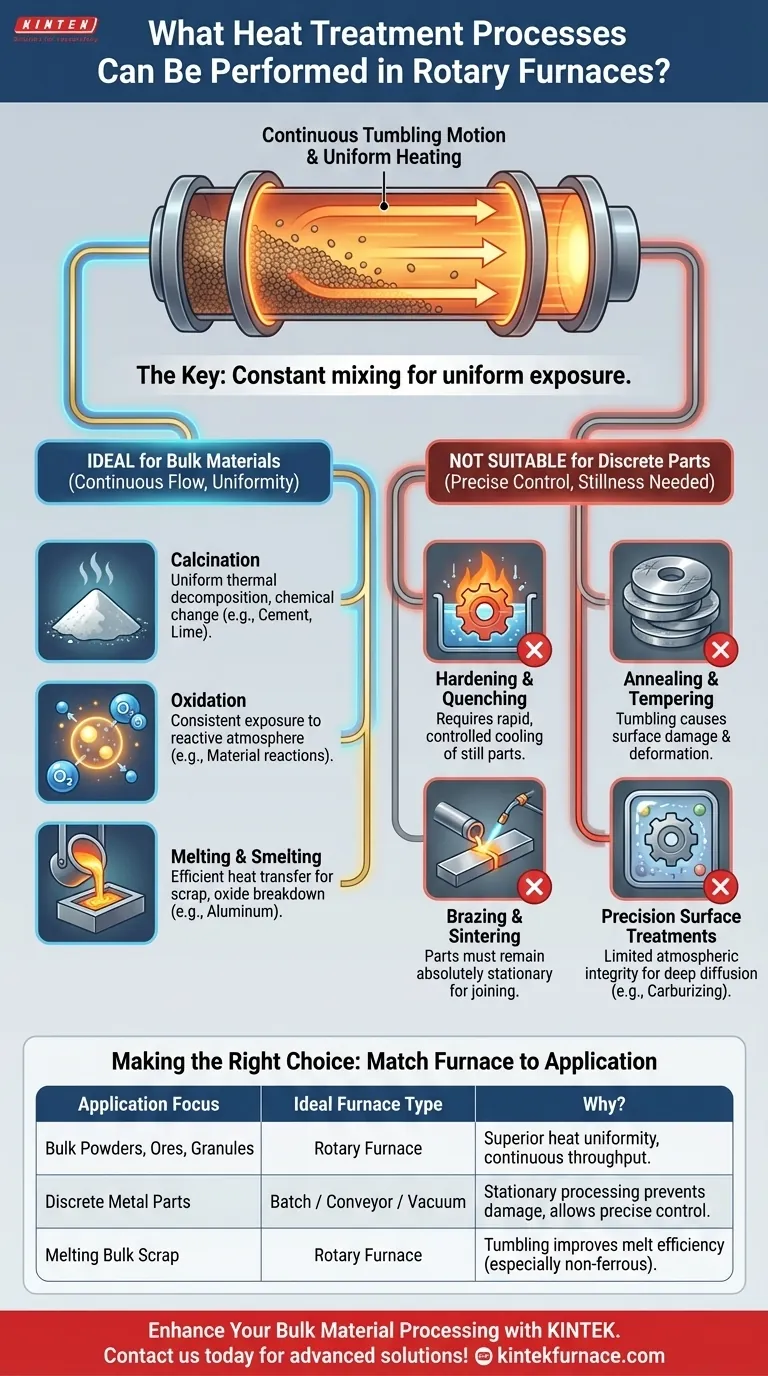

Fornos rotativos são ferramentas especializadas projetadas principalmente para o processamento térmico contínuo e de alta temperatura de materiais a granel. Seu design rotativo exclusivo os torna excepcionalmente eficazes para processos como calcinação, oxidação e fusão, onde a exposição uniforme de cada partícula ao calor e à atmosfera é fundamental para a qualidade do produto final.

A chave para entender um forno rotativo é seu movimento de tombamento contínuo. Isso o torna ideal para tratar uniformemente pós a granel, granulados e minérios, mas fundamentalmente inadequado para processos que exigem orientação precisa das peças, atmosferas controladas ou resfriamento rápido, como têmpera ou brasagem.

Processos Principais de um Forno Rotativo

O design de um forno rotativo, um tubo cilíndrico que gira lentamente, dita suas aplicações primárias. Ele se destaca onde a mistura constante do material é um benefício, e não um obstáculo.

Calcinação e Decomposição Térmica

A calcinação é um processo de tratamento térmico usado para provocar uma mudança química, como a remoção de componentes voláteis ou a eliminação de dióxido de carbono de minérios. O tombamento constante garante que cada partícula atinja a temperatura alvo, resultando em uma reação completa e uniforme. Isso é fundamental nas indústrias de cimento, cal e processamento de minerais.

Oxidação

A oxidação envolve aquecer um material em um ambiente rico em oxigênio para induzir uma reação química. Em um forno rotativo, esse processo se beneficia da exposição contínua de novas superfícies de material à atmosfera do processo, garantindo uma reação completa e consistente em todo o lote.

Fusão e Refino

Para certas aplicações, como a fusão de sucata de alumínio, os fornos rotativos são altamente eficazes. A ação de tombamento ajuda a quebrar a camada de óxido na superfície do metal e melhora a transferência de calor, levando a um processo de fusão mais eficiente em comparação com fornos estáticos.

Por Que Fornos Rotativos se Destacam Nesses Processos

A eficácia de um forno rotativo é um resultado direto de seu projeto mecânico, que oferece vantagens distintas para tipos de materiais e objetivos específicos.

Aquecimento Uniforme Através da Mistura Constante

A característica mais importante é o tombamento suave do material à medida que o forno gira. Essa ação circula constantemente o material, eliminando pontos quentes e garantindo que toda a carga seja aquecida uniformemente.

Alta Vazão para Materiais a Granel

Ao contrário de um forno de batelada que precisa ser carregado e descarregado, um forno rotativo pode operar continuamente. A matéria-prima é alimentada em uma extremidade e o material processado é descarregado pela outra, tornando-o ideal para a produção industrial em larga escala de pós, granulados e sólidos pequenos e irregulares.

Controle Preciso de Temperatura

Fornos rotativos modernos são equipados com sistemas de controle avançados que podem manter perfis de temperatura precisos ao longo do comprimento do tubo. Isso permite processos de múltiplos estágios dentro de um único equipamento, aumentando ainda mais a eficiência.

Compreendendo os Compromissos: Processos Não Adequados para Fornos Rotativos

Igualmente importante é entender o que um forno rotativo não pode fazer. Sua força principal — o movimento constante — é uma fraqueza crítica para muitos processos comuns de tratamento térmico.

Têmpera e Resfriamento Rápido (Quenching)

Processos de têmpera, como o resfriamento rápido, exigem que uma peça seja aquecida a uma temperatura específica e, em seguida, resfriada com extrema rapidez. A descarga lenta e contínua e a ação de tombamento de um forno rotativo tornam impossível transferir peças para um tanque de resfriamento com a velocidade e o controle necessários para atingir as propriedades metalúrgicas desejadas.

Recozimento e Revenimento de Peças Acabadas

Embora esses processos envolvam aquecimento e resfriamento lento, a ação de tombamento pode causar danos superficiais, arranhões ou deformação em peças acabadas ou semiacabadas. Fornos de batelada ou de esteira que mantêm as peças paradas são muito superiores para essas tarefas.

Brasagem e Sinterização

A brasagem requer um metal de enchimento para unir dois componentes precisamente alinhados, enquanto a sinterização funde o pó em uma forma sólida. Ambos os processos exigem que as peças permaneçam absolutamente paradas. O movimento de tombamento de um forno rotativo destruiria a montagem ou a geometria pretendida da peça.

Tratamentos de Superfície de Precisão

Processos como cementação ou nitretação exigem uma atmosfera altamente controlada e selada para difundir elementos na superfície de uma peça até uma profundidade precisa. As vedações em um forno rotativo geralmente não são projetadas para o nível de integridade atmosférica exigido para essas tarefas de engenharia de superfície de precisão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta é fundamental para atingir seus objetivos de produção de forma eficiente e econômica.

- Se seu foco principal é processar pós a granel, minérios ou granulados (por exemplo, calcinação): Um forno rotativo é a escolha ideal devido à sua excelente uniformidade de calor e capacidade de vazão contínua.

- Se seu foco principal é o tratamento térmico de peças metálicas discretas (por exemplo, têmpera, recozimento, brasagem): Um forno de batelada, de esteira ou a vácuo é a ferramenta correta, pois o movimento rotativo é prejudicial a esses processos.

- Se seu foco principal é fundir sucata a granel ou material solto: Um forno rotativo é um forte candidato, especialmente para metais não ferrosos, onde a mistura melhora a eficiência da fusão.

A escolha do forno correto começa com a adequação da ação mecânica central do equipamento à sua forma de material específica e aos requisitos do processo.

Tabela de Resumo:

| Processo | Aplicações Chave | Benefícios Principais |

|---|---|---|

| Calcinação | Cimento, cal, processamento de minerais | Decomposição térmica uniforme, alta vazão |

| Oxidação | Reações de oxidação de materiais | Exposição consistente à atmosfera, reação completa |

| Fusão/Refino | Fusão de sucata de alumínio | Transferência de calor eficiente, quebra da camada de óxido |

Pronto para aprimorar seu processamento de materiais a granel? Entre em contato com a KINTEK hoje mesmo para explorar nossas soluções avançadas de fornos rotativos. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para calcinação, oxidação e muito mais. Entre em contato agora para discutir como podemos impulsionar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura