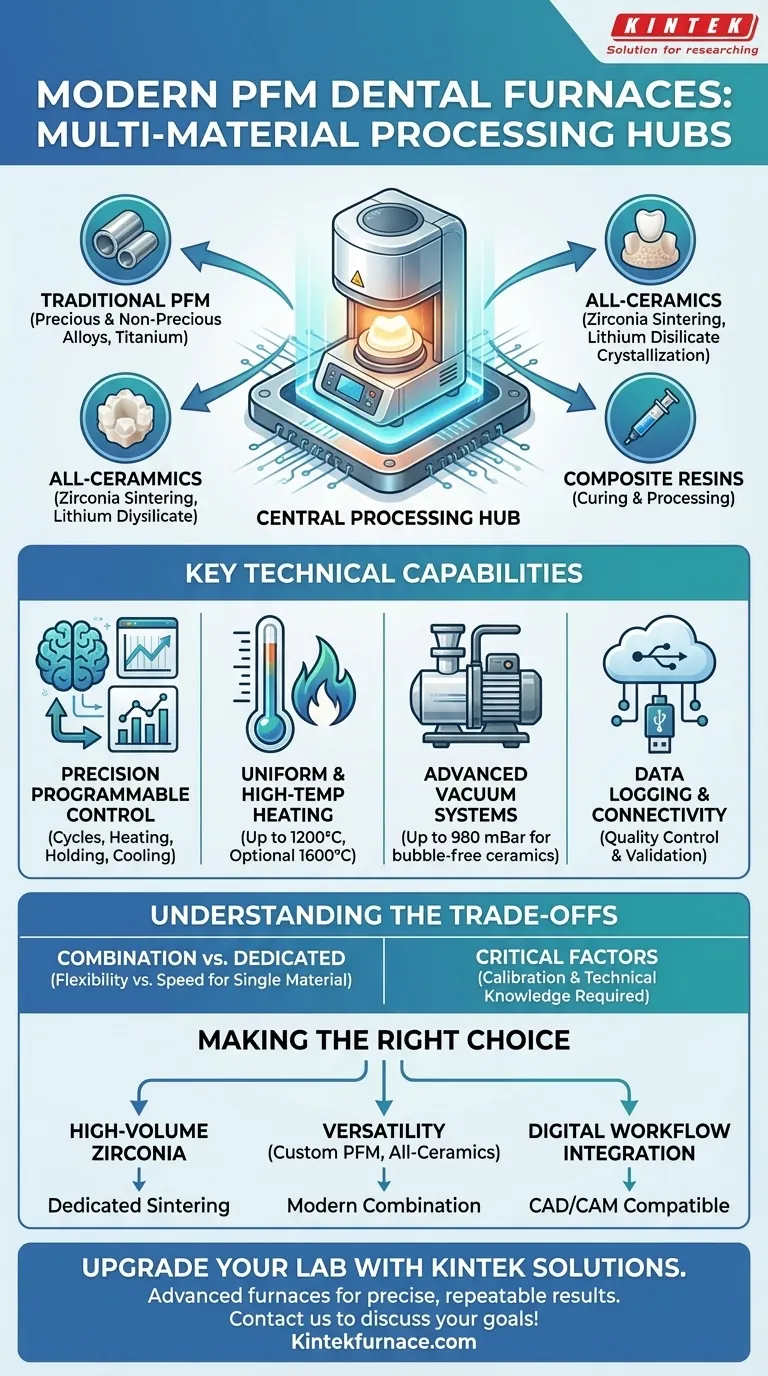

Em sua essência, os modernos fornos dentários de porcelana fundida em metal (PFM) são unidades de processamento térmico altamente versáteis, projetadas para uma ampla gama de materiais dentários, não apenas cerâmicas metálicas tradicionais. Suas principais funcionalidades incluem controle preciso e programável sobre ciclos de temperatura, taxas de aquecimento, tempos de retenção e níveis de vácuo. Isso permite que os laboratórios executem os programas específicos de queima ou sinterização exigidos para materiais que vão desde zircônia e dissilicato de lítio até resinas compostas avançadas.

O termo "forno PFM" é agora um nome impróprio. Esses dispositivos evoluíram para centros programáveis multi-material, permitindo que os laboratórios dentários processem quase qualquer material restaurador moderno com um único e confiável equipamento.

O Forno como um Centro de Processamento Central

O forno dentário moderno não é mais um dispositivo de uso único. Tornou-se um pilar do laboratório, fornecendo o ambiente controlado necessário para alcançar as propriedades físicas e estéticas desejadas em um espectro de materiais.

Além das Cerâmicas Metálicas Tradicionais

Embora se destaquem na queima de porcelana sobre estruturas metálicas (incluindo ligas preciosas, ligas não preciosas e titânio), seu verdadeiro valor reside em sua adaptabilidade. Eles são projetados como dispositivos sofisticados e eletronicamente controlados, com ciclos totalmente programáveis.

Manuseio de Cerâmicas Puras

Os fornos modernos são críticos para o processamento de restaurações totalmente cerâmicas populares. Eles podem executar os programas de sinterização específicos e de alta temperatura exigidos para a zircônia e os ciclos de cristalização necessários para materiais como o dissilicato de lítio. Também podem queimar inlays e facetas totalmente cerâmicas diretamente em troquéis refratários.

Acomodando Resinas Compostas

O controle preciso da temperatura se estende a faixas mais baixas, permitindo a cura e o processamento de resinas compostas avançadas. Essa programabilidade garante que cada material receba o tratamento térmico exato especificado pelo fabricante para resistência e polibilidade ótimas.

Capacidades Técnicas Chave

A versatilidade do forno não é acidental; é o resultado de várias características de engenharia chave trabalhando em conjunto para fornecer controle total sobre o ambiente de queima.

Controle Programável de Precisão

O cérebro da unidade é um controlador programável multi-segmento, frequentemente operado por meio de uma tela sensível ao toque colorida. Isso permite que os técnicos usem dezenas de programas embutidos para materiais comuns ou criem e salvem facilmente ciclos personalizados, ajustando parâmetros como taxa de aquecimento, tempo de retenção e modo de resfriamento.

Aquecimento Uniforme e de Alta Temperatura

Uma zona de aquecimento uniforme é essencial para prevenir o estresse térmico e garantir resultados previsíveis. Esses fornos podem tipicamente atingir uma temperatura máxima de 1200°C, com alguns modelos oferecendo atualizações opcionais para 1600°C para lidar com os materiais mais exigentes.

Sistemas de Vácuo Avançados

Criar vácuo é crítico para a queima de porcelana densa e não porosa. As unidades modernas apresentam bombas potentes capazes de atingir um vácuo máximo de até 980 mBar, garantindo camadas cerâmicas de alta qualidade e sem bolhas.

Registro de Dados e Conectividade

Recursos como portas USB e comunicação RS 232/485 são agora padrão. Isso permite o armazenamento e registro de dados de temperatura, o que é crucial para controle de qualidade, validação de processo e diagnósticos remotos.

Compreendendo as Trocas

Embora incrivelmente versáteis, esses fornos não são uma solução mágica. Compreender suas limitações é fundamental para fazer um investimento informado.

"Combinado" vs. "Dedicado"

Um forno que faz tudo pode não fazer uma coisa específica tão rápido quanto uma unidade dedicada. Para um laboratório com produção de zircônia extremamente alta, um forno de sinterização de alta velocidade dedicado ainda pode ser uma escolha mais eficiente para esse fluxo de trabalho específico.

A Importância da Calibração

Para garantir a precisão em uma ampla gama de temperaturas e materiais, a calibração frequente e precisa é inegociável. Usar um único forno para diferentes tipos de materiais também requer protocolos rigorosos para evitar contaminação cruzada que poderia afetar a qualidade da restauração.

Dependência do Conhecimento Técnico

A vasta programabilidade é tão boa quanto o entendimento do técnico sobre os materiais. Alcançar resultados ótimos exige conhecimento dos parâmetros de queima específicos recomendados por cada fabricante de material. Nem sempre é um processo "plug-and-play".

Fazendo a Escolha Certa para o Seu Objetivo

O forno certo depende, em última análise, da carga de trabalho principal do seu laboratório, do orçamento e das ambições futuras.

- Se o seu foco principal é a produção de zircônia em alto volume: Um forno de sinterização dedicado pode oferecer velocidade e rendimento superiores para esse único propósito.

- Se o seu foco principal é a versatilidade para PFM personalizados, facetas e cerâmicas puras: Um forno combinado moderno oferece a flexibilidade essencial para lidar com casos diversos e complexos sem investir em várias máquinas.

- Se o seu foco principal é a integração com um fluxo de trabalho digital CAD/CAM: Priorize fornos especificamente projetados para complementar sistemas como CEREC e inLab para um processo contínuo e validado.

Em última análise, a função mais importante de um forno dentário moderno é fornecer o controle preciso e repetível necessário para alcançar estética e durabilidade ótimas em todo o espectro de materiais restauradores.

Tabela Resumo:

| Funcionalidade | Características Principais | Materiais Suportados |

|---|---|---|

| Controle de Precisão | Ciclos de temperatura programáveis, taxas de aquecimento, tempos de retenção | Zircônia, dissilicato de lítio, resinas compostas |

| Capacidades de Aquecimento | Aquecimento uniforme até 1200°C (opcional 1600°C) | Cerâmicas puras, estruturas metálicas |

| Sistemas de Vácuo | Vácuo de até 980 mBar para cerâmicas sem bolhas | Porcelana, compósitos avançados |

| Dados e Conectividade | USB, RS 232/485, registro de dados para controle de qualidade | Todos os materiais para validação de processo |

Aprimore as capacidades do seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para materiais como zircônia, dissilicato de lítio e resinas compostas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, aprimorados por personalização profunda para atender às suas necessidades experimentais únicas. Obtenha resultados precisos e repetíveis e aumente a eficiência – entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras