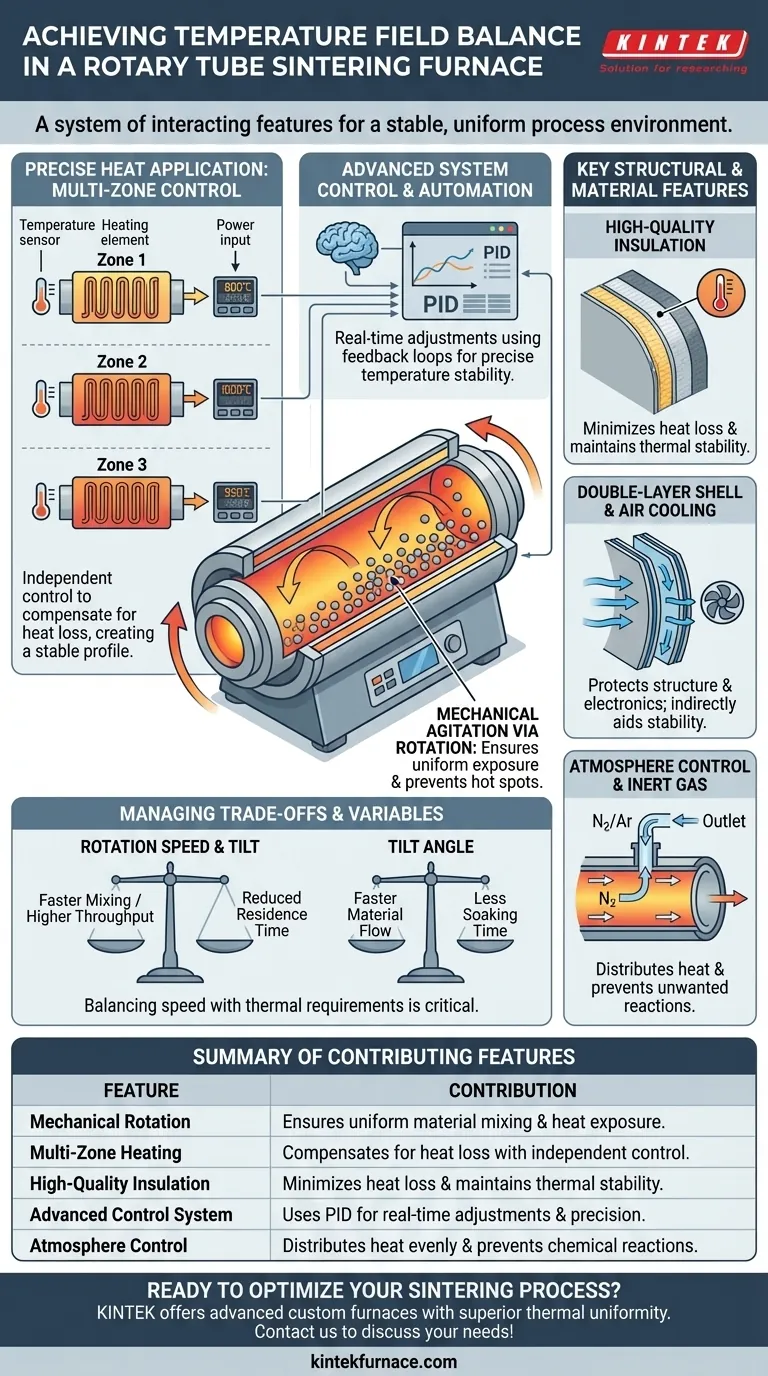

Para alcançar um campo de temperatura equilibrado, um forno de sinterização tubular rotativo depende de uma combinação de princípios de design centrais e características de engenharia específicas. Os contribuintes mais críticos são a rotação mecânica do tubo para a mistura do material, o uso de múltiplas zonas de aquecimento controladas independentemente para compensar a perda de calor, isolamento de alta qualidade para manter a estabilidade térmica e um sistema de controle avançado que integra esses elementos.

Alcançar o equilíbrio térmico em um forno tubular rotativo não se trata de um único componente, mas de um sistema de características interativas. Ele combina a mistura mecânica contínua da rotação com o gerenciamento térmico preciso e multizona e um isolamento robusto para criar um ambiente de processamento estável e uniforme.

Os Princípios Fundamentais da Uniformidade Térmica

O verdadeiro equilíbrio de temperatura, ou uniformidade, é o objetivo principal de um forno de sinterização. Em um forno tubular rotativo, isso é alcançado abordando a aplicação, retenção e controle do calor através de vários mecanismos coordenados.

Agitação Mecânica via Rotação

A característica definidora do forno é sua rotação. À medida que o tubo gira, o material dentro é continuamente agitado e misturado.

Essa agitação constante garante que todas as partículas sejam uniformemente expostas à fonte de calor, prevenindo pontos quentes e garantindo que todo o lote atinja a temperatura alvo de forma consistente. Sem rotação, o material na parte inferior e no centro aqueceria muito mais lentamente do que o material perto das paredes.

Aplicação Precisa de Calor através do Controle Multizona

Um tubo de forno longo naturalmente perde mais calor nas extremidades do que no meio. Para contrariar isso, fornos de alto desempenho são divididos em múltiplas zonas de aquecimento.

Cada zona possui seu próprio sensor de temperatura e controle independente do elemento de aquecimento. Isso permite que o sistema de controle forneça mais energia às zonas das extremidades para compensar a perda de calor, criando um perfil de temperatura plano e estável ao longo de todo o comprimento do tubo onde o material reside.

Controle Avançado do Sistema e Automação

O "cérebro" do forno é o seu sistema de controle de processo. Este sistema utiliza loops de feedback, frequentemente de controladores PID (Proporcional-Integral-Derivativo), para interpretar dados de sensores de temperatura.

Ele então faz ajustes em tempo real na potência fornecida a cada zona de aquecimento. Este alto grau de automação garante que a temperatura permaneça estável e siga precisamente o perfil desejado, mesmo enquanto o material se move através do forno.

Características Estruturais e de Material Principais

A construção física do forno é projetada para suportar os princípios centrais de controle e estabilidade térmica.

Isolamento e Revestimentos Refratários de Alta Qualidade

O tubo do forno é alojado dentro de uma carcaça revestida com isolamento de alta qualidade e materiais refratários.

Essa estrutura serve a um propósito crítico: minimizar a perda de calor para o ambiente externo. Ao conter efetivamente a energia térmica, o isolamento garante que os elementos de aquecimento possam funcionar eficientemente e mantém uma temperatura interna altamente estável, reduzindo o consumo de energia e prevenindo que flutuações externas afetem o processo.

Invólucro de Camada Dupla e Resfriamento a Ar

Muitos projetos apresentam um invólucro de camada dupla com um sistema de resfriamento a ar integrado. Isso pode parecer contraintuitivo, mas seu propósito é proteger a estrutura externa e os componentes eletrônicos do forno.

Ao manter o invólucro externo a uma temperatura segura, ele garante a longevidade do equipamento e a segurança dos operadores. Isso contribui indiretamente para o equilíbrio térmico, criando um sistema estável e contido onde o calor interno é gerenciado de forma previsível.

Controle de Atmosfera e Gás Inerte

A capacidade de manter uma atmosfera de processo específica (por exemplo, com um gás inerte como nitrogênio ou argônio) também desempenha um papel no equilíbrio térmico.

Um fluxo de gás consistente pode ajudar a distribuir o calor de forma mais uniforme por todo o tubo. Mais importante ainda, ele evita reações químicas exotérmicas ou endotérmicas indesejadas que poderiam introduzir instabilidade térmica e perturbar o campo de temperatura cuidadosamente controlado.

Compreendendo as Trocas e Variáveis do Processo

Embora essas características sejam projetadas para a uniformidade, alcançá-la na prática envolve o gerenciamento de vários fatores concorrentes.

Velocidade de Rotação vs. Tempo de Residência

Uma velocidade de rotação maior melhora a mistura e a uniformidade do calor dentro do leito de material. No entanto, também pode fazer com que o material se mova através do forno mais rapidamente, reduzindo seu tempo de residência total na temperatura alvo. A velocidade ideal é um equilíbrio entre a mistura suficiente e o tempo de processamento adequado.

Ângulo de Inclinação e Fluxo de Material

O ângulo de inclinação do tubo do forno dita a velocidade com que o material se move da entrada para a saída. Um ângulo mais inclinado aumenta o rendimento, mas, assim como a velocidade de rotação, reduz o tempo de residência. O ajuste fino desse ângulo é crítico para equilibrar a velocidade de processamento com os requisitos de imersão térmica.

O Desafio da Uniformidade de Ponta a Ponta

Mesmo com controle multizona, as extremidades do tubo – onde o material frio entra e o material quente sai – são pontos de interrupção térmica. Designs sofisticados de forno e taxas de alimentação cuidadosamente gerenciadas são necessários para minimizar o impacto dessas zonas de transição na estabilidade geral do processo.

Como Priorizar Recursos para Seu Objetivo

Ao avaliar um forno tubular rotativo, sua aplicação específica deve guiar quais recursos você prioriza.

- Se o seu foco principal é a máxima precisão térmica: Priorize um sistema com um grande número de zonas de aquecimento independentes e um sistema de controle PID avançado com monitoramento remoto.

- Se o seu foco principal é a alta produtividade para processamento contínuo: Procure um mecanismo de rotação robusto e de velocidade variável, controle de inclinação ajustável e um sistema de alimentação automatizado bem projetado.

- Se o seu foco principal é o processamento de materiais sensíveis ou reativos: Certifique-se de que o forno tenha excelente controle de atmosfera, incluindo manuseio e vedação precisos de gás, para evitar contaminação e perturbações térmicas.

Em última análise, um campo de temperatura bem equilibrado é o resultado de um projeto de sistema holístico onde cada componente funciona em conjunto para alcançar um processo estável e repetível.

Tabela Resumo:

| Característica | Contribuição para o Equilíbrio de Temperatura |

|---|---|

| Rotação Mecânica | Garante mistura uniforme do material e exposição ao calor, prevenindo pontos quentes |

| Aquecimento Multizona | Compensa a perda de calor com controle independente para perfis de temperatura estáveis |

| Isolamento de Alta Qualidade | Minimiza a perda de calor, mantém a estabilidade térmica e reduz o consumo de energia |

| Sistema de Controle Avançado | Utiliza controladores PID para ajustes em tempo real para manter a temperatura precisa |

| Controle de Atmosfera | Distribui o calor uniformemente e previne instabilidade térmica de reações químicas |

Pronto para aprimorar os processos de sinterização do seu laboratório com uma solução personalizada de forno de alta temperatura? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como fornos rotativos, mufla, tubulares, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com as suas necessidades experimentais únicas, oferecendo uniformidade térmica e eficiência superiores. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios