Em resumo, a eficiência de um forno de sinterização de zircônia é impulsionada principalmente por três sistemas integrados: elementos de aquecimento avançados para aumento rápido de temperatura, isolamento térmico superior para retenção de calor e redução do uso de energia, e controle preciso de temperatura para garantir resultados consistentes e de alta qualidade. Os designs modernos também incorporam sistemas de resfriamento ativo para encurtar drasticamente o tempo total do ciclo, aumentando diretamente a produtividade do laboratório.

A verdadeira eficiência do forno não se trata apenas de velocidade; é a obtenção previsível e repetível das propriedades ideais do material. Isso é alcançado através de uma relação simbiótica entre aquecimento rápido, manutenção estável da temperatura e resfriamento rápido e controlado.

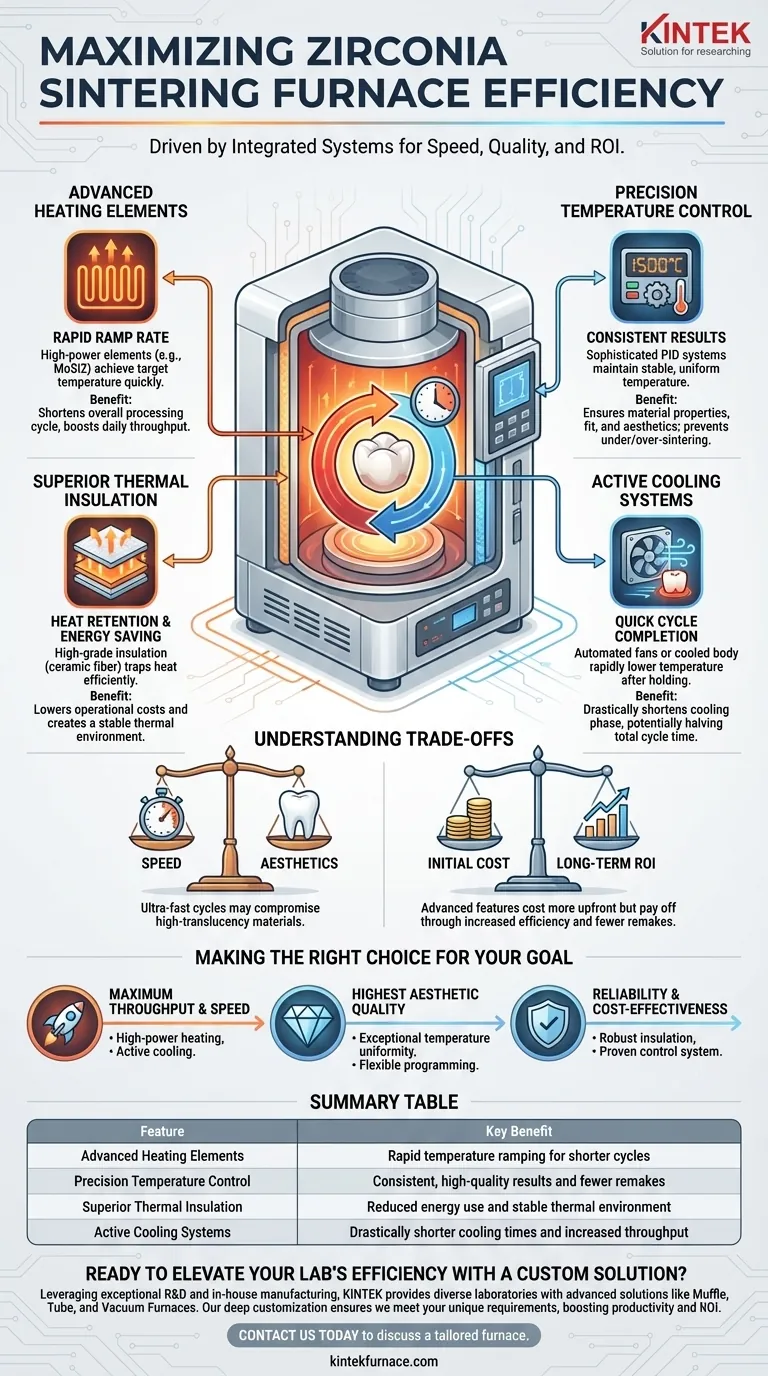

Os Pilares Centrais da Eficiência de Sinterização

O desempenho de um forno é determinado pela forma como seus componentes centrais trabalham em conjunto. Entender esses pilares é fundamental para avaliar um forno em termos de velocidade, qualidade e retorno sobre o investimento.

Elementos de Aquecimento Avançados

O coração do forno é o seu sistema de aquecimento. Elementos modernos, frequentemente feitos de Dissiliceto de Molibdênio (MoSi2), são projetados para taxas de aquecimento extremamente rápidas, conhecidas como taxa de rampa.

Uma taxa de rampa mais rápida reduz diretamente o tempo necessário para atingir a temperatura de sinterização alvo. Isso encurta o ciclo geral de processamento, permitindo que um laboratório odontológico conclua mais casos por dia.

Controle de Temperatura de Precisão

A eficiência é desperdiçada sem precisão. Um sistema de controle de temperatura sofisticado é inegociável para produzir restaurações com força, ajuste e estética consistentes.

Esses sistemas usam termopares de alta qualidade e controladores PID (Proporcional-Integral-Derivativo) para manter uma temperatura estável e uniforme em toda a câmara de queima. Essa precisão evita a sub-sinterização, que compromete a resistência, ou a super-sinterização, que pode afetar a cor e a translucidez.

Isolamento Térmico Superior

O que acontece com o calor gerado é tão importante quanto como ele é criado. Isolamento de alta qualidade, como fibra cerâmica multicamadas ou isolamento de ar de camada dupla, aprisiona o calor dentro da câmara.

Isso traz dois benefícios principais. Primeiro, reduz o consumo de energia, diminuindo os custos operacionais. Segundo, cria um ambiente térmico altamente estável, que contribui para a consistência e reprodutibilidade dos resultados de um ciclo para o outro.

Sistemas de Resfriamento Ativo

Historicamente, a fase de resfriamento era uma parte passiva e demorada do processo. Fornos modernos de alta eficiência incorporam sistemas de resfriamento ativo, como ventiladores de resfriamento automatizados ou um corpo de forno fortemente resfriado.

Esses sistemas reduzem rapidamente e com segurança a temperatura após a conclusão do tempo de espera da sinterização. Ao encurtar drasticamente a fase de resfriamento, o resfriamento ativo pode cortar o tempo total do ciclo quase pela metade, representando o maior salto único na produtividade do forno.

Entendendo as Compensações (Trade-offs)

A seleção de um forno envolve o equilíbrio de prioridades concorrentes. A escolha mais "eficiente" depende inteiramente de seus objetivos específicos.

Velocidade vs. Exigências Estéticas

Ciclos de sinterização ultrarrápidos são excelentes para produtividade, mas podem não ser adequados para todos os materiais de zircônia, especialmente zircônia anterior de alta translucidez. Esses materiais geralmente requerem aquecimento e resfriamento mais lentos e controlados para atingir a estética ideal.

Forçar um material além de seu protocolo de sinterização recomendado pode comprometer sua cor e translucidez finais, levando a uma refabricação que anula qualquer economia de tempo.

Custo Inicial vs. ROI de Longo Prazo

Fornos com os recursos mais avançados — especialmente resfriamento ativo e controles de temperatura altamente precisos — têm um preço de compra inicial mais alto.

No entanto, esse custo é frequentemente justificado por um claro retorno sobre o investimento. O aumento da produção, contas de energia mais baixas e a redução drástica de refabricações caras significam que o forno se paga ao longo do tempo através de uma eficiência operacional superior.

Fazendo a Escolha Certa para Seu Objetivo

Use seu objetivo principal para guiar sua avaliação dos recursos de um forno.

- Se seu foco principal for produção máxima e velocidade: Priorize fornos com elementos de aquecimento de alta potência para altas taxas de rampa e, o mais importante, um sistema de resfriamento ativo.

- Se seu foco principal for a mais alta qualidade estética: Enfatize fornos reconhecidos por sua excepcional uniformidade de temperatura e flexibilidade para programar ciclos personalizados de múltiplas etapas.

- Se seu foco principal for confiabilidade e custo-benefício: Procure isolamento térmico robusto para reduzir os custos de energia e um sistema de controle de temperatura comprovado para minimizar refabricações.

Entender como esses recursos centrais atendem aos objetivos exclusivos do seu laboratório o capacita a fazer um investimento que oferece excelência clínica e sucesso comercial.

Tabela de Resumo:

| Recurso | Benefício Principal |

|---|---|

| Elementos de Aquecimento Avançados | Rampas de temperatura rápidas para ciclos mais curtos |

| Controle de Temperatura de Precisão | Resultados consistentes e de alta qualidade e menos refabricações |

| Isolamento Térmico Superior | Uso reduzido de energia e ambiente térmico estável |

| Sistemas de Resfriamento Ativo | Tempos de resfriamento drasticamente reduzidos e aumento da produção |

Pronto para elevar a eficiência do seu laboratório com uma solução de forno personalizado de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a produtividade e o ROI. Entre em contato conosco hoje para discutir como podemos adaptar um forno para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras