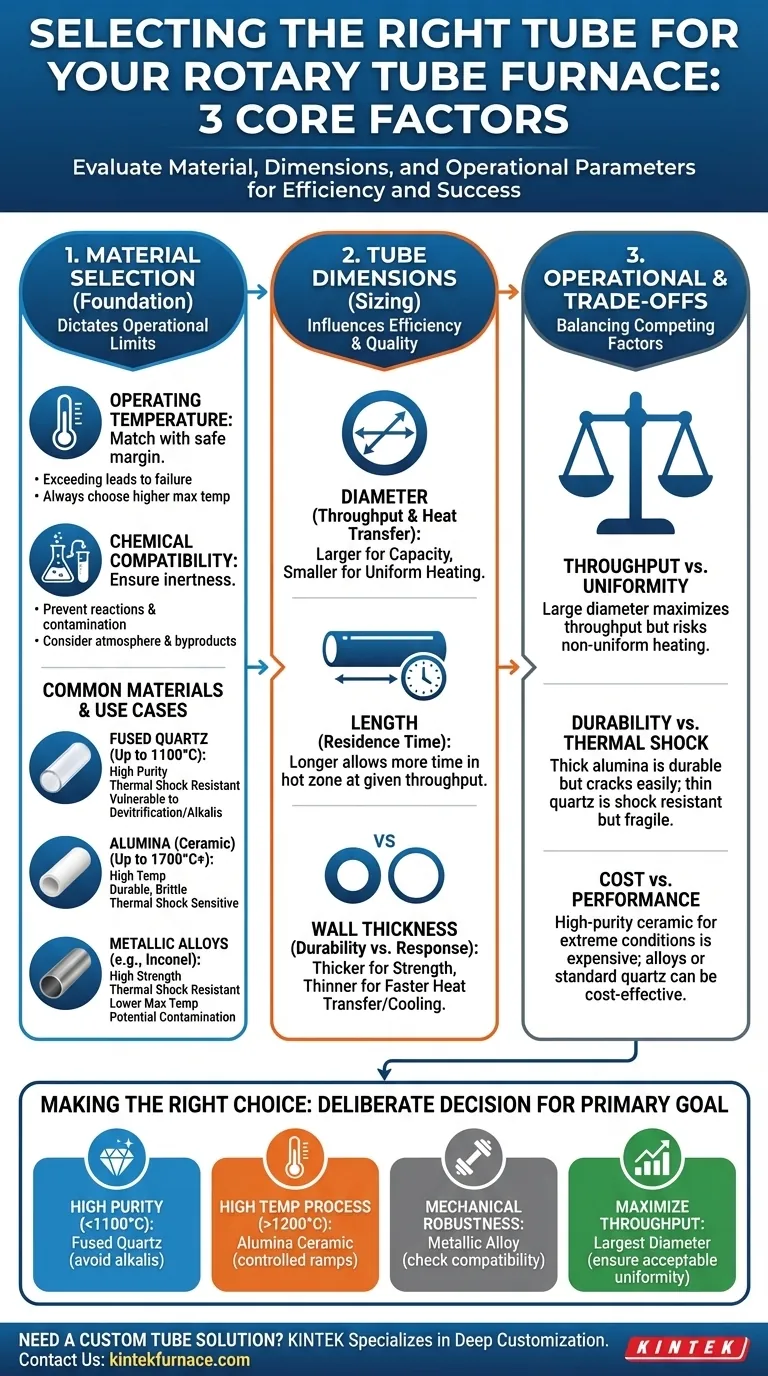

Para selecionar o tubo certo para um forno rotativo, você deve avaliar três áreas centrais: a composição do material para resistência à temperatura e química, as dimensões físicas (diâmetro, comprimento, espessura) para controlar a transferência de calor e a capacidade, e os parâmetros operacionais como a velocidade de rotação. Esses fatores não são independentes; eles trabalham juntos para determinar o sucesso e a eficiência do seu processo térmico.

O tubo ideal não é apenas aquele que se encaixa no seu forno, mas aquele projetado para corresponder ao seu material específico, temperatura do processo e resultado desejado. Ver o tubo como um componente integral do seu processo químico — e não apenas uma peça de hardware — é a chave para fazer uma seleção eficaz.

A Fundação: Seleção de Material

O material do tubo é a decisão mais importante, pois dita os limites operacionais de todo o seu processo. Ele deve resistir ao ambiente térmico e químico sem falhar ou contaminar sua amostra.

Correspondência do Material com a Temperatura de Operação

Todo material tem uma temperatura máxima de serviço. Exceder esse limite pode levar ao amolecimento, deformação ou falha catastrófica do tubo.

Sempre selecione um material com uma temperatura máxima de operação que ofereça uma margem de segurança acima da sua temperatura de processo pretendida.

Garantindo a Compatibilidade Química

Seu material de processo e quaisquer gases atmosféricos interagirão com a parede do tubo em altas temperaturas. O material do tubo deve ser quimicamente inerte ao seu processo específico para evitar reações indesejadas e contaminação da amostra.

Considere a reatividade de seus pós, a atmosfera do processo (ex: inerte, oxidante, redutora) e quaisquer subprodutos que possam ser gerados.

Materiais de Tubo Comuns e Seus Casos de Uso

-

Quartzo Fundido: Uma excelente escolha para aplicações de alta pureza de até aproximadamente 1000-1100°C. Oferece resistência superior ao choque térmico, mas é suscetível à devitrificação (cristalização) e ao ataque por compostos alcalinos.

-

Alumina (Cerâmica): Ideal para temperaturas mais altas (até 1700°C ou mais, dependendo da pureza). É durável e quimicamente estável, mas é mais quebradiça que o quartzo e mais suscetível a falhas devido a mudanças rápidas de temperatura (choque térmico).

-

Ligas Metálicas (ex: Inconel): Essas ligas fornecem excelente resistência mecânica e são altamente resistentes ao choque térmico. São frequentemente usadas em ambientes industriais, mas podem ter temperaturas máximas mais baixas do que as cerâmicas e podem ser uma fonte de contaminação metálica.

Dimensionamento para Desempenho: Dimensões do Tubo

A geometria do tubo influencia diretamente a eficiência do processo, a vazão de material e a qualidade do produto final.

Papel do Diâmetro na Transferência de Calor e Vazão

O diâmetro interno determina a capacidade de lote do forno e como o calor penetra na cama de material. Um diâmetro maior permite maior vazão.

No entanto, o calor precisa viajar da parede do tubo até o centro do material. Um diâmetro muito grande pode resultar em aquecimento não uniforme, com o material na superfície sendo superprocessado enquanto o núcleo permanece subprocessado.

Impacto do Comprimento no Tempo de Residência

O comprimento aquecido do tubo, combinado com a velocidade de rotação e o ângulo de inclinação, determina o tempo de residência — quanto tempo o material passa na zona quente.

Um tubo mais longo permite um tempo de residência mais longo em uma dada vazão, o que pode ser crucial para reações ou processos que exigem mais tempo para serem concluídos.

Espessura da Parede: O Dilema Durabilidade vs. Resposta Térmica

Uma parede mais espessa oferece maior resistência mecânica e longevidade. É mais robusta e resistente ao desgaste físico de materiais abrasivos.

Inversamente, uma parede mais fina permite uma transferência de calor mais rápida, possibilitando ciclos de aquecimento e resfriamento mais rápidos. No entanto, é mais frágil e menos durável a longo prazo.

Compreendendo os Compromissos

Selecionar um tubo é um exercício de equilibrar fatores concorrentes. Entender esses compromissos é crucial para evitar armadilhas comuns.

Vazão vs. Uniformidade de Aquecimento

Escolher um tubo de diâmetro grande para maximizar a vazão pode comprometer a uniformidade de aquecimento. Se o seu processo for sensível ao controle preciso de temperatura, um diâmetro menor pode ser necessário para garantir que cada partícula experimente o mesmo perfil térmico.

Durabilidade vs. Resistência ao Choque Térmico

Um tubo de alumina de parede espessa é extremamente durável, mas pode rachar facilmente se aquecido ou resfriado muito rapidamente. Um tubo de quartzo de parede fina é muito mais resistente ao choque térmico, mas é mecanicamente frágil. As taxas de aquecimento/resfriamento do seu processo devem corresponder à sua escolha de material.

Custo vs. Pureza e Temperatura

Tubos cerâmicos de alta pureza para temperaturas extremas são significativamente mais caros do que tubos de ligas metálicas. Se o seu processo não requer ultra-alta pureza ou temperaturas acima de 1100°C, um tubo de liga metálica ou quartzo padrão pode ser uma solução mais econômica.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção final deve ser uma decisão deliberada baseada no objetivo principal da sua aplicação térmica.

- Se seu foco principal é alta pureza em temperaturas moderadas (<1100°C): Escolha um tubo de quartzo fundido, garantindo que os produtos químicos do seu processo não sejam alcalinos.

- Se seu foco principal é processamento em alta temperatura (>1200°C): Um tubo de cerâmica de alumina é a escolha padrão, mas você deve implementar rampas de aquecimento e resfriamento controladas.

- Se seu foco principal é robustez mecânica e ciclos térmicos: Um tubo de liga metálica oferece a melhor resistência ao choque térmico e mecânico, desde que seja quimicamente compatível com seu processo.

- Se seu foco principal é maximizar a vazão do material: Selecione o tubo de maior diâmetro que ainda permita uma uniformidade de aquecimento aceitável para seu material específico e sensibilidade do processo.

Ao avaliar sistematicamente as necessidades do seu processo em relação a esses fatores de material e dimensão, você pode equipar seu forno com um tubo que garanta resultados confiáveis, eficientes e repetíveis.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Material | Resistência à temperatura, compatibilidade química, pureza (ex: quartzo, alumina, ligas) |

| Dimensões | Diâmetro (afeta vazão e transferência de calor), comprimento (determina o tempo de residência), espessura da parede (durabilidade vs. resposta térmica) |

| Parâmetros Operacionais | Velocidade de rotação, atmosfera do processo, taxas de aquecimento/resfriamento |

| Compromissos | Vazão vs. uniformidade, durabilidade vs. resistência ao choque térmico, custo vs. desempenho |

Precisa de uma Solução de Tubo Personalizada para Seu Forno Rotativo?

Na KINTEK, somos especializados em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos avançados como Fornos Rotativos, Fornos Muffle, Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos projetar tubos que correspondam precisamente ao seu material, temperatura do processo e requisitos operacionais — aumentando a eficiência, confiabilidade e pureza em seu laboratório.

Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e fornecer resultados superiores! Fale conosco agora

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura