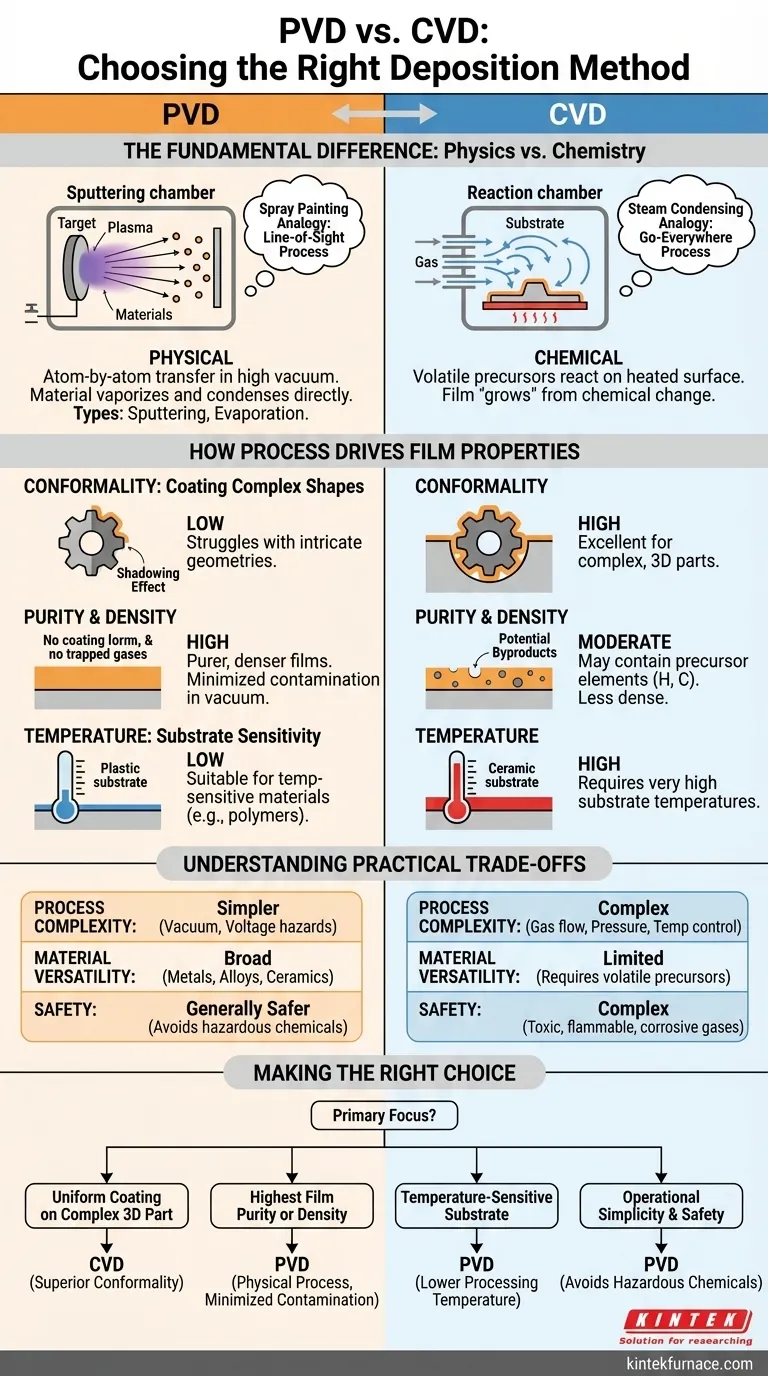

Ao escolher entre PVD e CVD, sua decisão depende de três fatores essenciais: o material a ser depositado, a geometria física da peça que está sendo revestida e as propriedades específicas exigidas do filme final. A Deposição Física de Vapor (PVD) é um processo físico, de linha de visada, enquanto a Deposição Química de Vapor (CVD) é um processo químico, baseado em gás. Essa diferença fundamental dita qual método é o certo para sua aplicação.

A escolha não é sobre qual método é universalmente "melhor", mas qual se alinha com o requisito mais crítico do seu projeto. O PVD se destaca na criação de filmes excepcionalmente puros e densos em superfícies mais simples. O CVD se destaca no revestimento de formas complexas e tridimensionais com uma camada uniforme.

A Diferença Fundamental: Física vs. Química

Compreender como cada processo funciona é a chave para selecionar o correto. Eles operam com princípios inteiramente diferentes, o que impacta diretamente as características do revestimento final.

PVD: Um Processo Físico, "Linha de Visada"

A Deposição Física de Vapor é um processo de transferência átomo por átomo que ocorre em um ambiente de alto vácuo. O material de uma fonte sólida é vaporizado, viaja em linha reta através do vácuo e condensa no substrato.

Pense nisso como pintura em spray. A tinta reveste apenas as superfícies que pode ver diretamente. Este método é físico – nenhuma reação química ocorre para formar o filme. Os dois tipos principais são a pulverização catódica e a evaporação.

CVD: Um Processo Químico, "Vai a Todo Lugar"

A Deposição Química de Vapor usa precursores químicos voláteis – gases especiais – que são introduzidos em uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido, ocorre uma reação química, fazendo com que um filme sólido "cresça" na superfície.

Isso é mais parecido com vapor condensando em uma janela fria. O vapor d'água está no ar e pode atingir todas as superfícies, por mais complexas que sejam, antes de condensar. O filme é o produto de uma mudança química.

Como o Processo Impulsiona as Propriedades do Filme

A natureza de "linha de visada" do PVD versus a natureza de "vai a todo lugar" do CVD cria vantagens e desvantagens distintas no filme final.

Conformidade: Revestindo Formas Complexas

O CVD é o claro vencedor em conformidade. Como os gases precursores fluem ao redor da peça antes de reagir, o CVD pode depositar um revestimento altamente uniforme dentro de trincheiras profundas, orifícios e em geometrias 3D intrincadas.

O PVD tem dificuldade com isso. Devido à sua natureza de linha de visada, ele cria um efeito de "sombreamento", onde características que não estão diretamente voltadas para o material de origem recebem pouco ou nenhum revestimento.

Pureza e Densidade: O Impacto dos Subprodutos

O PVD geralmente produz filmes mais puros e densos. O processo ocorre em alto vácuo, minimizando a chance de gases atmosféricos ficarem presos no filme. Por ser uma transferência física direta, não há subprodutos químicos para causar contaminação.

Os filmes CVD podem ser muito puros, mas as reações químicas às vezes podem deixar elementos indesejados dos gases precursores (como hidrogênio ou carbono). Isso pode resultar em um filme menos denso com potenciais impurezas.

Temperatura: Sensibilidade do Substrato

O PVD é frequentemente melhor para materiais sensíveis à temperatura. Embora alguns processos PVD exijam calor, muitos podem ser realizados em temperatura ambiente ou próximo a ela. Isso o torna ideal para revestir plásticos, polímeros ou outros substratos que não podem suportar altas temperaturas.

O CVD quase sempre requer temperaturas de substrato muito altas (geralmente várias centenas de graus Celsius) para fornecer a energia necessária para impulsionar as reações químicas.

Compreendendo os Compromissos Práticos

Além do filme em si, os processos têm diferentes requisitos operacionais que impactam custo, segurança e versatilidade.

Complexidade e Segurança do Processo

Os sistemas PVD são mecânica e operacionalmente mais simples. Os principais perigos estão relacionados a alta tensão e sistemas de vácuo.

O CVD é significativamente mais complexo. Requer controle preciso do fluxo de gás, pressão e temperatura. Além disso, muitos precursores químicos usados em CVD são altamente tóxicos, inflamáveis ou corrosivos, exigindo extensos protocolos e infraestrutura de segurança.

Versatilidade do Material

Ambos os métodos são altamente versáteis, mas de maneiras diferentes. O PVD pode depositar quase qualquer metal, liga ou cerâmica que possa ser transformada em um "alvo" sólido para pulverização catódica ou evaporação.

O CVD é limitado a materiais para os quais existe um gás precursor químico volátil adequado e que pode ser manuseado com segurança. No entanto, para materiais como silício, diamante e nitreto de silício, o CVD é o método industrial dominante e mais eficaz.

Taxa de Deposição

As taxas de deposição são altamente dependentes do material e aplicação específicos. O CVD pode atingir taxas de crescimento extremamente altas para certos materiais (como filmes espessos de silício), tornando-o econômico para fabricação de alto volume. Para outras aplicações, especialmente filmes decorativos finos ou metálicos, o PVD pode ser mais rápido.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu método de deposição com base no resultado mais importante que você precisa alcançar para seu componente.

- Se seu foco principal é revestir uma peça 3D complexa uniformemente: O CVD é quase sempre a escolha superior devido à sua excelente conformidade.

- Se seu foco principal é atingir a maior pureza ou densidade possível do filme: O PVD é o método preferido, pois seu processo físico a vácuo minimiza a contaminação.

- Se seu foco principal é revestir um substrato sensível à temperatura (como um polímero): O PVD oferece uma vantagem significativa com suas opções de temperatura de processamento mais baixas.

- Se seu foco principal é a simplicidade operacional e evitar produtos químicos perigosos: O PVD é um processo mais direto e geralmente mais seguro de implementar.

Compreender esses princípios básicos transforma a escolha de um palpite em uma decisão estratégica de engenharia.

Tabela Resumo:

| Fator | PVD | CVD |

|---|---|---|

| Conformidade | Baixa (linha de visada) | Alta (uniforme em formas complexas) |

| Pureza do Filme | Alta (contaminação mínima) | Moderada (potenciais subprodutos) |

| Temperatura | Baixa (adequado para substratos sensíveis) | Alta (requer substrato aquecido) |

| Segurança do Processo | Mais simples (perigos: vácuo, voltagem) | Complexo (perigos: gases tóxicos) |

| Versatilidade do Material | Ampla (metais, ligas, cerâmicas) | Limitada (requer precursores voláteis) |

Com dificuldades para escolher o método de deposição certo para o seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir um desempenho preciso para seus experimentos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de revestimento e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares