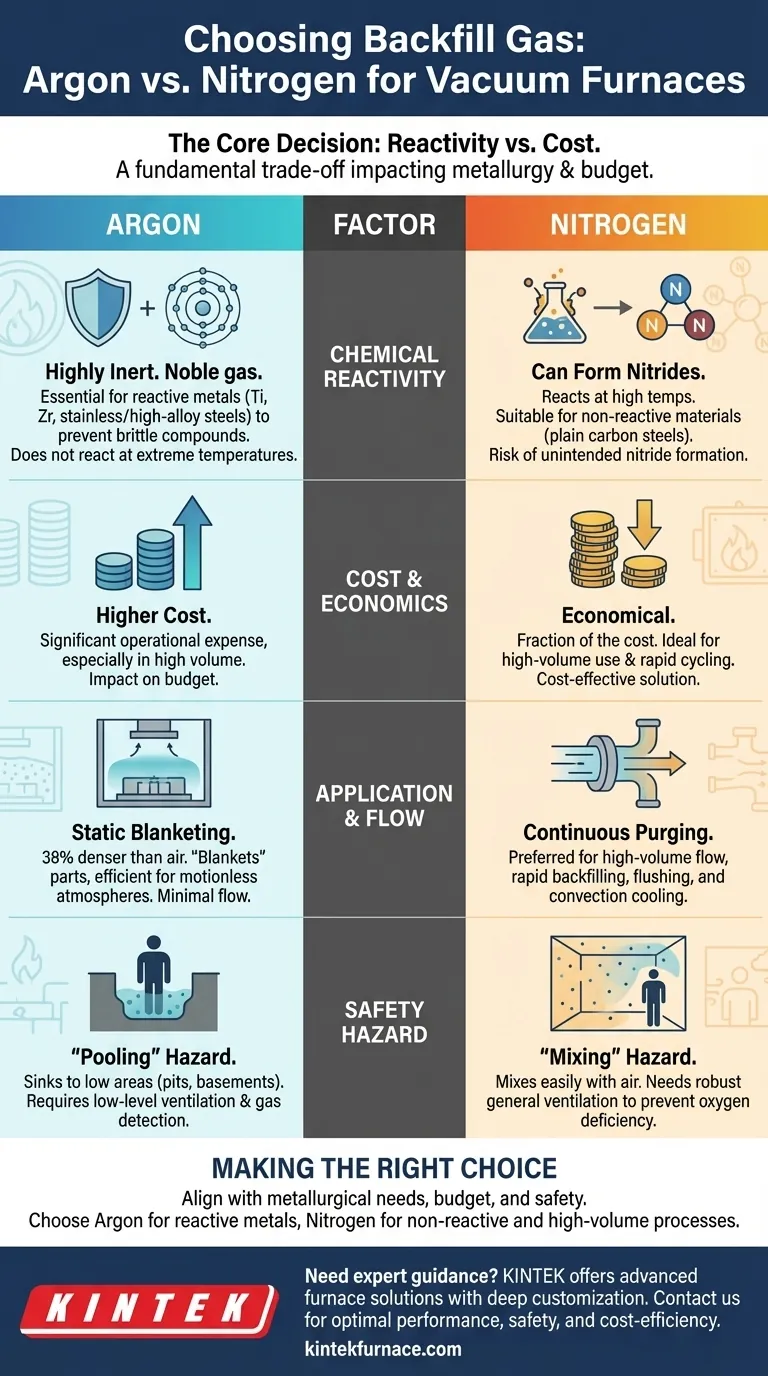

Ao selecionar um gás de reabastecimento para um forno a vácuo, os principais fatores a considerar são a reatividade química do material que está sendo processado, a temperatura operacional, o custo geral e os protocolos de segurança específicos para sua instalação. O argônio oferece inércia superior para metais sensíveis a um preço mais alto, enquanto o nitrogênio oferece uma solução econômica para materiais onde a formação de nitretos não é uma preocupação.

A escolha entre argônio e nitrogênio é fundamentalmente um compromisso. O argônio oferece inércia química quase total, o que é crítico para materiais reativos em altas temperaturas. O nitrogênio oferece uma vantagem de custo significativa, mas acarreta o risco de formar nitretos indesejados com certos metais.

A Decisão Central: Reatividade vs. Custo

O fator mais crítico em sua decisão é como o gás interagirá com seus materiais nas temperaturas de processo. Essa interação afeta diretamente as propriedades metalúrgicas e a qualidade final do produto.

Argônio: A Proteção Inerte

O argônio é um gás nobre, o que significa que é quimicamente inerte e não reagirá com outros elementos, mesmo em temperaturas extremas. Isso o torna a escolha essencial para o tratamento térmico de metais altamente reativos.

Materiais como titânio, zircônio e certos aços inoxidáveis ou aços de alta liga exigem argônio. O uso de um gás menos inerte resultaria na formação de compostos frágeis na superfície do material, comprometendo sua integridade.

O principal inconveniente do argônio é o seu custo mais elevado em comparação com o nitrogênio, o que pode afetar significativamente os custos operacionais, especialmente em operações de grande volume.

Nitrogênio: O Cavalo de Batalha Econômico

O nitrogênio é significativamente menos caro que o argônio e é adequado para uma ampla gama de aplicações de tratamento térmico onde a reatividade do material não é uma preocupação.

Ele oferece excelente proteção contra a oxidação para materiais como aços carbono simples e alguns aços ferramenta. No entanto, em altas temperaturas, o nitrogênio pode reagir com certos elementos para formar nitretos.

Embora às vezes seja intencional (em processos de nitretação), essa formação indesejada de nitretos é frequentemente prejudicial, tornando o nitrogênio inadequado para os metais reativos mencionados anteriormente.

Aplicação Prática: Comportamento e Fluxo do Gás

As propriedades físicas de cada gás influenciam como eles são melhor utilizados dentro da câmara do forno e como se comportam na instalação circundante.

Cobertura Estática com Argônio

O argônio é aproximadamente 38% mais denso que o ar. Essa densidade permite que ele "cubra" eficazmente as peças dentro do forno, criando uma camada protetora estável que desloca gases mais leves com fluxo mínimo.

Isso torna o argônio altamente eficiente para processos que exigem uma atmosfera protetora estática e imóvel.

Purga Contínua com Nitrogênio

Devido ao seu custo mais baixo, o nitrogênio é o gás preferido para aplicações que exigem fluxo de alto volume.

Isso inclui reabastecimento rápido, purga contínua para eliminar contaminantes ou ciclos de resfriamento rápido assistidos por convecção, onde grandes quantidades de gás circulam para remover o calor.

Compreendendo os Compromissos: Segurança e Manuseio

Ambos os gases não são tóxicos, mas são simples asfixiantes, o que significa que podem deslocar o oxigênio em um espaço confinado e causar sufocamento. Suas diferentes densidades criam perigos de segurança distintos que exigem estratégias de mitigação diferentes.

O Risco de Asfixia de Ambos os Gases

Nem o argônio nem o nitrogênio podem ser detectados pelo cheiro, o que torna o monitoramento de gás e a ventilação adequada absolutamente críticos. Um vazamento em uma área fechada pode rapidamente criar uma atmosfera com deficiência de oxigênio.

O Perigo de "Acúmulo" do Argônio

Como o argônio é mais denso que o ar, ele afunda e se acumula em áreas baixas. O argônio vazado pode encher poços de manutenção, valas ou porões, criando uma armadilha oculta e mortal. Instalações que usam argônio devem considerar ventilação de baixo nível e detecção de gás.

O Perigo de "Mistura" do Nitrogênio

O nitrogênio tem uma densidade muito semelhante à do ar, por isso se mistura facilmente e se dispersa por todo o ambiente. Isso pode torná-lo mais perigoso em espaços mal ventilados, pois reduzirá a concentração de oxigênio de toda a atmosfera em vez de se depositar em uma área. Uma ventilação geral robusta é fundamental.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve estar alinhada com seus requisitos metalúrgicos específicos, orçamento e infraestrutura de segurança.

- Se você está processando materiais reativos (como titânio ou certos metais refratários): Você deve usar argônio para evitar a formação indesejada de nitretos e garantir a integridade metalúrgica do produto final.

- Se seu foco principal é a eficiência de custo em materiais não reativos (como aços carbono simples): O nitrogênio fornece proteção eficaz contra a oxidação a uma fração do custo, tornando-o a escolha econômica clara.

- Se você está realizando purgas de alto volume ou resfriamento rápido: O baixo custo do nitrogênio o torna a única opção prática para processos que consomem grandes quantidades de gás.

- Se sua instalação possui áreas baixas ou poços de inspeção fechados: Tenha especial cautela com o argônio e certifique-se de ter ventilação de baixo nível dedicada e monitoramento de gás para mitigar seu risco de "acúmulo".

Em última análise, selecionar o gás certo não é apenas uma escolha operacional; é uma decisão estratégica que afeta diretamente a qualidade do seu produto, segurança e resultados financeiros.

Tabela Resumo:

| Fator | Argônio | Nitrogênio |

|---|---|---|

| Reatividade Química | Altamente inerte, ideal para metais reativos como titânio | Pode formar nitretos, adequado para materiais não reativos como aços carbono |

| Custo | Custo mais alto | Custo mais baixo, econômico para uso em alto volume |

| Risco de Segurança | Acumula-se em áreas baixas, requer ventilação de baixo nível | Mistura-se com o ar, necessita de ventilação geral robusta |

| Aplicação | Cobertura estática para processos sensíveis | Purga contínua e resfriamento rápido |

Precisa de orientação especializada na seleção do gás certo para seu forno a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos com precisão aos seus requisitos experimentais exclusivos para garantir desempenho, segurança e eficiência de custo ideais. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos laboratoriais!

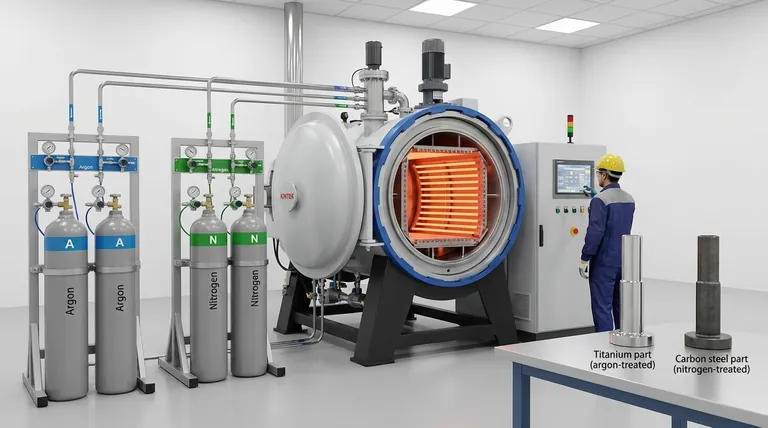

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade