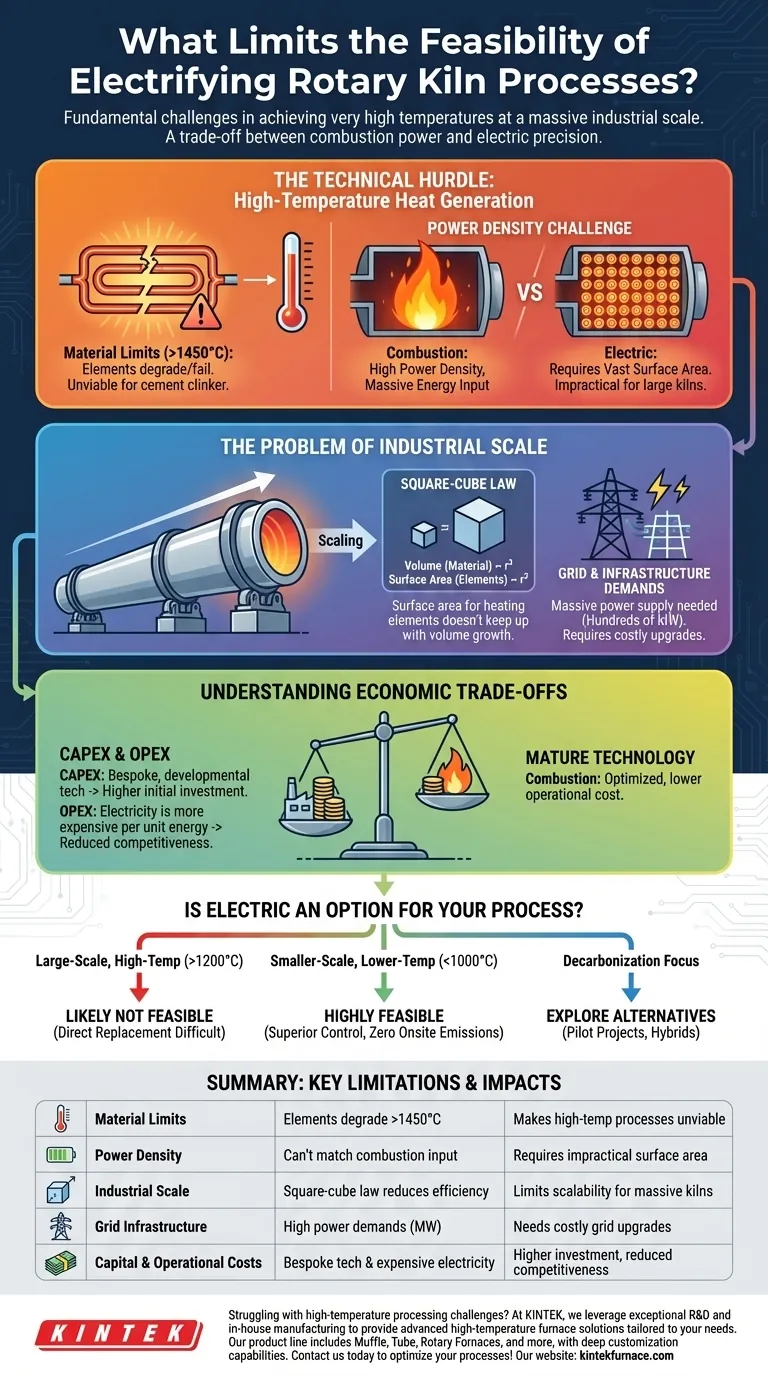

Em sua essência, a viabilidade da eletrificação de fornos rotativos é limitada por desafios fundamentais na obtenção de temperaturas muito altas em uma escala industrial massiva. Embora tecnicamente possível para aplicações menores ou de baixa temperatura, a tecnologia atual de aquecimento elétrico tem dificuldade em replicar a densidade de potência bruta e a eficiência econômica da combustão de combustíveis fósseis usada em processos como a fabricação de cimento.

A decisão de eletrificar um forno rotativo não é uma simples troca de uma fonte de energia por outra. Ela representa um trade-off fundamental entre as capacidades de alto volume e alta temperatura da combustão e a precisão e limpeza da eletricidade, com significativas consequências de engenharia e econômicas.

O Obstáculo Técnico: Geração de Calor em Alta Temperatura

A barreira mais significativa reside na física da geração e transferência de calor. Os sistemas baseados em combustão são excepcionalmente bons na produção e entrega de vastas quantidades de energia em alta temperatura.

Limites de Materiais dos Elementos de Aquecimento

Os fornos elétricos dependem de elementos de aquecimento resistivos, que convertem eletricidade em calor. Esses elementos, frequentemente feitos de ligas especializadas ou materiais como o carboneto de silício, possuem temperaturas máximas de operação.

Para processos que exigem temperaturas acima de 1450°C (2640°F), como a produção de clínquer de cimento, muitos elementos de aquecimento convencionais começam a degradar, amolecer ou falhar. Isso torna a substituição elétrica direta nas aplicações mais quentes tecnicamente inviável com a tecnologia comercial atual.

O Desafio da Densidade de Potência

Uma chama de combustível fóssil injeta uma enorme quantidade de energia (alta densidade de potência) diretamente no volume do forno. Replicar essa entrada térmica com eletricidade é um grande problema de engenharia.

Para fornecer a mesma energia, um forno elétrico exigiria uma vasta área de superfície de elementos de aquecimento. Em um forno muito grande, simplesmente não há espaço suficiente na carcaça do forno para montar o número de elementos necessários para igualar a potência de um grande queimador industrial.

O Problema da Escala Industrial

Os desafios da geração de calor são amplificados à medida que o tamanho do forno rotativo aumenta. Os princípios que tornam os fornos de combustão eficientes em grandes escalas não se traduzem diretamente em projetos elétricos.

Escala e a Lei Quadrado-Cubo

À medida que o diâmetro de um forno aumenta, seu volume interno (a quantidade de material a ser processada) cresce por uma potência de três (o cubo). No entanto, a área de superfície de sua carcaça, onde os elementos de aquecimento seriam montados, cresce apenas por uma potência de dois (o quadrado).

Isso significa que, para fornos muito grandes, a área de superfície disponível para aquecimento elétrico torna-se insuficiente para aquecer o volume de material que aumenta rapidamente em seu interior. Esta é uma limitação geométrica fundamental.

Demandas da Rede e Infraestrutura

Processos industriais em larga escala exigem um fornecimento de energia imenso e constante. Um único forno de cimento grande poderia exigir centenas de megawatts de potência, equivalente à demanda de uma pequena cidade.

A eletrificação de tal instalação exigiria grandes atualizações da rede elétrica local e a construção de subestações dedicadas, representando uma formidável barreira logística e financeira.

Compreendendo os Trade-offs Econômicos

Mesmo quando tecnicamente possível, a eletrificação deve fazer sentido econômico. A comparação entre os custos de capital e operacionais de fornos elétricos versus de combustão é um fator decisivo.

Elevado Investimento de Capital (CAPEX)

Os fornos rotativos a combustível são uma tecnologia madura e otimizada. Em contraste, um forno elétrico de alta temperatura em larga escala é essencialmente um equipamento de desenvolvimento feito sob medida.

Os custos de pesquisa, engenharia e fabricação para tal sistema são substancialmente mais altos do que para um forno convencional, levando a um investimento inicial muito maior.

A Realidade do Custo Operacional (OPEX)

Na maioria dos mercados de energia em todo o mundo, a eletricidade é significativamente mais cara por unidade de energia (por exemplo, dólar por quilowatt-hora) do que o gás natural (dólar por term/MMBtu).

Essa diferença de preço significa que, mesmo que um forno elétrico opere com maior eficiência térmica, o custo diário total de energia pode tornar o produto final não competitivo no mercado. A viabilidade econômica geralmente depende inteiramente dos preços regionais da energia e da presença de impostos significativos sobre o carbono que penalizam o uso de combustíveis fósseis.

A Eletricidade é uma Opção para o Seu Processo?

A decisão de eletrificar não é um "sim" ou "não" universal. Ela depende inteiramente dos requisitos específicos do seu processo.

- Se o seu foco principal é um processo de grande escala e alta temperatura (>1200°C): A tecnologia atual de forno elétrico provavelmente não é um substituto direto viável para o seu sistema de combustão existente.

- Se o seu foco principal é um processo de menor escala e menor temperatura (<1000°C): A eletrificação é altamente viável e pode oferecer controle superior de temperatura, qualidade do produto e zero emissões no local.

- Se o seu foco principal é a descarbonização a qualquer custo: Você deve investigar projetos piloto, sistemas híbridos (usando eletricidade para pré-aquecimento) ou tecnologias alternativas ao próprio forno rotativo.

Em última análise, a viabilidade da eletrificação de um forno rotativo depende de uma avaliação clara de suas realidades específicas de temperatura, escala e economia.

Tabela Resumo:

| Fator | Limitação | Impacto |

|---|---|---|

| Limites de Material | Elementos de aquecimento degradam acima de 1450°C | Torna processos de alta temperatura como a produção de cimento inviáveis |

| Densidade de Potência | Elementos elétricos não conseguem igualar a entrada de energia da combustão | Exige área de superfície impraticável em fornos grandes |

| Escala Industrial | A lei quadrado-cubo reduz a eficiência do aquecimento | Limita a escalabilidade para fornos enormes |

| Infraestrutura da Rede | Altas demandas de energia (por exemplo, centenas de MW) | Necessita de atualizações de rede dispendiosas |

| Custos de Capital | Fornos elétricos são feitos sob medida e em desenvolvimento | Maior investimento inicial vs. fornos de combustão |

| Custos Operacionais | Eletricidade é mais cara por unidade de energia | Aumenta os custos do produto, reduzindo a competitividade |

Com dificuldades em desafios de processamento de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Seja você em pesquisa ou produção industrial, podemos ajudar a otimizar seus processos para eficiência e precisão. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas