Em resumo, o tempo de processamento num forno tubular rotativo é determinado por três fatores principais: o design fundamental do forno, as propriedades inerentes do material a ser processado e os parâmetros operacionais que você controla. Para sistemas contínuos, os controlos mais diretos são a velocidade de rotação do tubo e o seu ângulo de inclinação, que juntos ditam quanto tempo o material reside na zona de calor.

O desafio central não é apenas aquecer o material, mas controlar a sua jornada. O tempo de processamento é um resultado direto do equilíbrio que se estabelece entre a taxa de transferência de calor para o material e a duração que este passa dentro do forno, conhecida como tempo de residência.

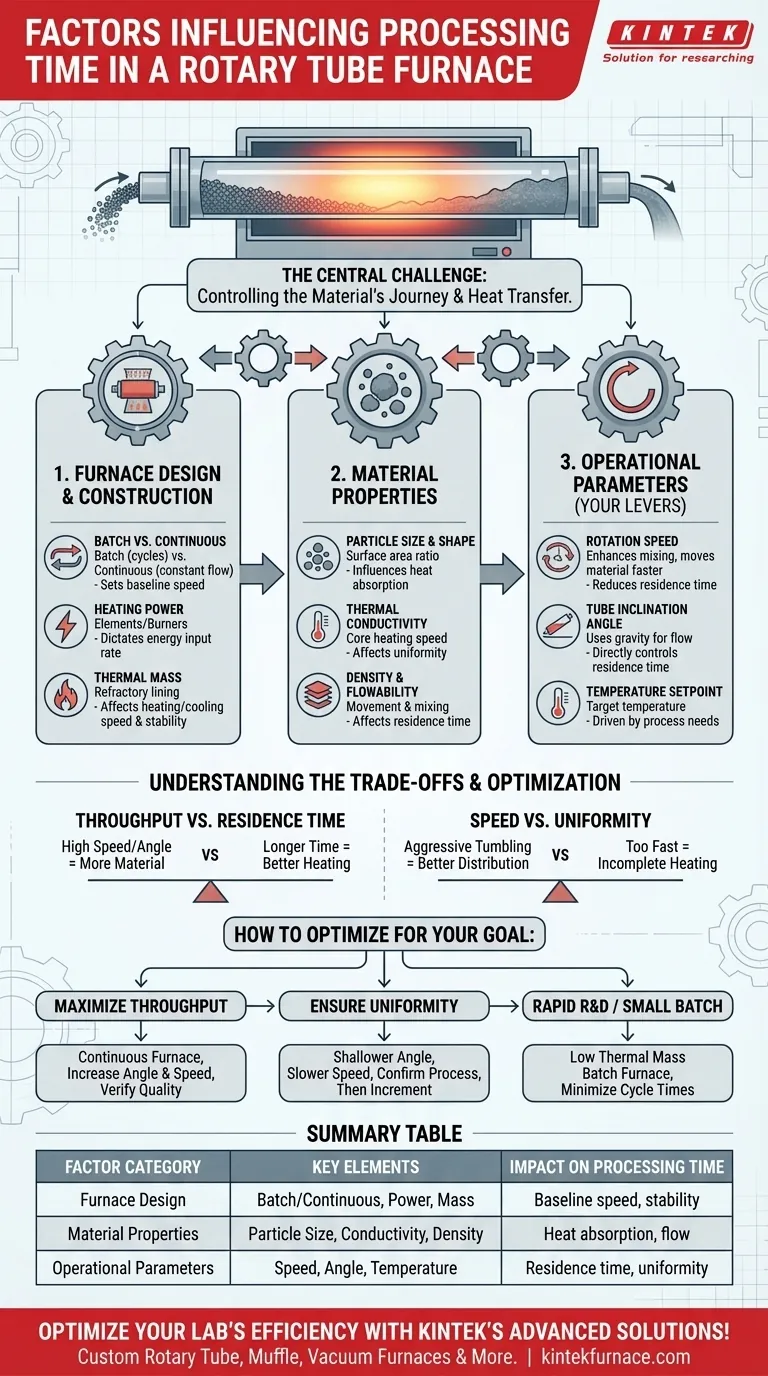

Os Três Pilares do Tempo de Processamento

Para realmente dominar o seu processo, você deve entender como cada um dos três fatores principais contribui para o resultado final. Eles não operam isoladamente, mas interagem continuamente.

Pilar 1: Design e Construção do Forno

As características físicas do forno estabelecem a linha de base para o seu desempenho e velocidade.

-

Modelos de Lote vs. Contínuos Um forno de lote requer um ciclo completo de aquecimento e arrefecimento para cada carga. Um forno contínuo, por outro lado, mantém a sua temperatura de operação enquanto o material é constantemente alimentado e descarregado, reduzindo drasticamente o tempo total de processamento para grandes quantidades, eliminando estes ciclos não produtivos.

-

Método de Aquecimento e Potência A fonte de calor do forno – sejam elementos elétricos ou queimadores a gás – e a sua potência total ditam a taxa máxima de entrada de energia. Um sistema de maior potência pode atingir a temperatura desejada mais rapidamente e mantê-la sob uma carga mais pesada.

-

Massa Térmica A quantidade e o tipo de revestimento refratário dentro do tubo do forno determinam a sua massa térmica. Um forno com um revestimento pesado e denso levará mais tempo para aquecer e arrefecer, mas manterá a sua temperatura de forma mais estável. Um forno mais leve tem menos inércia térmica e pode responder mais rapidamente às mudanças de temperatura.

Pilar 2: Propriedades do Material

O material que está a ser processado não é uma variável passiva. A sua natureza física e química tem um impacto profundo na rapidez com que pode ser tratado.

-

Tamanho e Forma das Partículas Pós mais finos têm uma relação área de superfície-volume muito maior do que grânulos ou pelotas grandes. Isso permite que absorvam calor muito mais rapidamente e uniformemente.

-

Condutividade Térmica Materiais com alta condutividade térmica aquecerão até ao seu núcleo mais rapidamente. Materiais que são maus condutores (isolantes) requerem um tempo de residência mais longo para garantir que o centro de cada partícula atinja a temperatura alvo.

-

Densidade e Fluidez A densidade aparente e as características de fluxo do seu material afetarão a forma como ele se move através do tubo, influenciando a eficiência de mistura e o tempo de residência real a uma dada velocidade de rotação e ângulo.

Pilar 3: Parâmetros Operacionais (As Suas Alavancas de Controlo)

Estas são as variáveis que você, o operador, pode ajustar para afinar o processo em tempo real.

-

Velocidade de Rotação Aumentar a velocidade de rotação melhora o tombamento e a mistura do material. Isso melhora a uniformidade da transferência de calor, mas também tende a mover o material através do forno mais rapidamente, reduzindo o seu tempo de residência.

-

Ângulo de Inclinação do Tubo Um ângulo mais inclinado usa a gravidade para mover o material através do forno mais rapidamente, diminuindo diretamente o tempo de residência. Um ângulo mais raso aumentará o tempo que o material passa na zona de calor.

-

Ponto de Ajuste de Temperatura Esta é a temperatura alvo para o seu processo. Embora uma temperatura mais alta possa frequentemente acelerar uma reação química ou mudança física, ela é, em última análise, ditada pelos requisitos do seu material e pelo resultado desejado.

Compreender as Compensações

Otimizar o tempo de processamento é sempre um exercício de equilíbrio de fatores concorrentes. A velocidade raramente é o único objetivo.

Produção vs. Tempo de Residência

A compensação mais fundamental é entre a quantidade de material que pode processar (produção) e o tempo que cada partícula é tratada (tempo de residência). Aumentar a velocidade de rotação e o ângulo de inclinação aumentará a produção, mas pode não dar ao material tempo suficiente para aquecer uniformemente ou para a reação desejada ser concluída.

Velocidade vs. Uniformidade

Tombear agressivamente o material a alta velocidade pode melhorar a distribuição do calor. No entanto, se o material também estiver a mover-se através do tubo muito rapidamente, as partículas podem sair antes de serem uniformemente aquecidas até ao núcleo. O objetivo é um tratamento uniforme, não apenas um movimento rápido.

Como Otimizar o Tempo de Processamento para o Seu Objetivo

A sua estratégia deve ser ditada pelo seu objetivo principal. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é maximizar a produção: Priorize um forno contínuo e aumente cuidadosamente o ângulo de inclinação e a velocidade de rotação, verificando consistentemente se o produto final atende às especificações de qualidade.

- Se o seu foco principal é garantir a conclusão e uniformidade do processo: Comece com um ângulo de inclinação mais raso e uma velocidade de rotação mais lenta para maximizar o tempo de residência, confirmando que o processo funciona antes de aumentar incrementalmente a velocidade para encontrar a produção ideal.

- Se o seu foco principal é P&D rápido ou produção de pequenos lotes: Selecione um forno de lote com baixa massa térmica (isolamento mais leve) para minimizar o tempo gasto em ciclos de aquecimento e arrefecimento.

Em última análise, controlar o tempo de processamento é sobre entender e manipular o fluxo de calor e material para alcançar um resultado preciso e repetível.

Tabela Resumo:

| Categoria de Fator | Elementos Chave | Impacto no Tempo de Processamento |

|---|---|---|

| Design do Forno | Lote vs. Contínuo, Potência de Aquecimento, Massa Térmica | Define a velocidade e estabilidade de base |

| Propriedades do Material | Tamanho da Partícula, Condutividade Térmica, Densidade | Influencia a absorção de calor e o fluxo |

| Parâmetros Operacionais | Velocidade de Rotação, Ângulo de Inclinação, Temperatura | Controla diretamente o tempo de residência e a uniformidade |

Otimize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios fornos tubulares rotativos personalizados, fornos de mufla, fornos tubulares, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para as suas necessidades experimentais únicas, aumentando a produção e a uniformidade. Contacte-nos hoje para discutir como podemos elevar os seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos