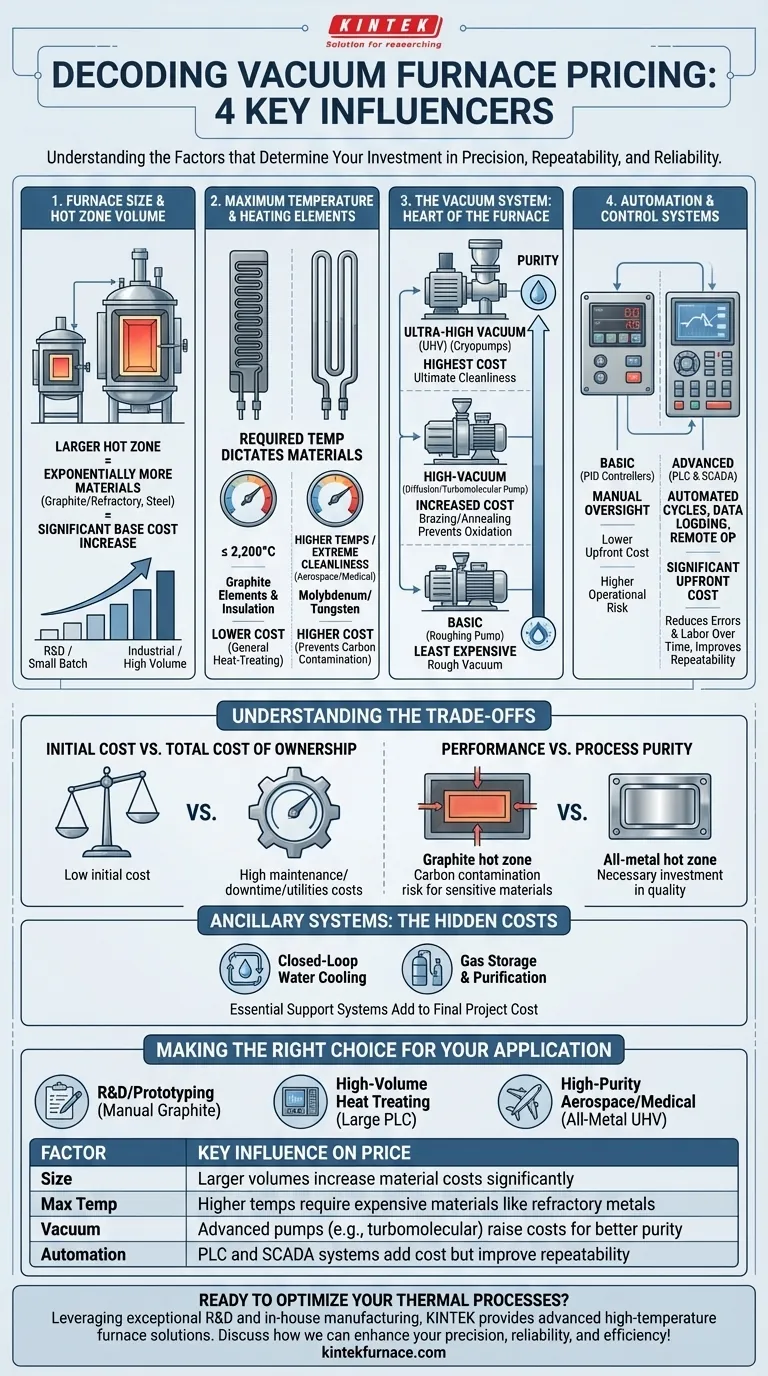

Em sua essência, o preço de um forno a vácuo é determinado por quatro fatores primários: seu tamanho, sua temperatura máxima de operação, a qualidade de seu sistema de vácuo e seu nível de automação. Esses elementos ditam as capacidades do forno e, consequentemente, seu custo, que pode variar de dezenas de milhares de dólares para uma pequena unidade de laboratório a bem mais de um milhão para um grande sistema industrial altamente especializado.

O preço final de um forno a vácuo não é apenas um reflexo de seus componentes físicos. É um investimento direto na precisão do processo, repetibilidade e confiabilidade operacional a longo prazo para aplicações térmicas críticas como brasagem, recozimento e sinterização.

Os Componentes Essenciais Que Impulsionam o Custo

Compreender o preço de um forno a vácuo requer analisar seus principais subsistemas. Cada componente adiciona capacidade, mas também complexidade e custo.

Tamanho do Forno e Volume da Zona Quente

A zona quente é o volume interno utilizável do forno onde a carga de trabalho é aquecida. Uma zona quente maior requer exponencialmente mais matérias-primas – grafite ou metais refratários para isolamento e elementos, e aço para a câmara – elevando significativamente o custo base.

Fornos de escala industrial projetados para peças grandes ou lotes de alto volume são inerentemente mais caros do que fornos menores usados para pesquisa e desenvolvimento.

Temperatura Máxima e Elementos de Aquecimento

A temperatura de operação necessária influencia diretamente os materiais usados para os elementos de aquecimento e o isolamento, criando um importante ponto de inflexão de custo.

Fornos que usam elementos e isolamento de grafite são geralmente menos caros e adequados para muitas aplicações comuns de tratamento térmico até cerca de 2.200°C.

Para temperaturas mais altas ou processos que exigem limpeza extrema (como médico ou aeroespacial), são necessários fornos com zonas quentes de metal refratário (usando molibdênio ou tungstênio). Esses materiais são muito mais caros que o grafite, mas previnem a contaminação por carbono e oferecem desempenho superior.

O Sistema de Vácuo: O Coração do Forno

A qualidade do sistema de vácuo dita a pureza do ambiente de operação. Um sistema é especificado por seu nível de vácuo final e sua velocidade de bombeamento.

Um sistema básico para vácuo de baixa pressão pode usar apenas uma única bomba mecânica de "desbaste". Esta é a opção menos cara.

Sistemas de alto vácuo, necessários para brasagem e recozimento, adicionam uma bomba de difusão ou bomba turbomolecular em série com a bomba de desbaste. Isso aumenta significativamente o custo, mas é essencial para atingir as baixas pressões necessárias para evitar a oxidação.

Sistemas de ultra-alto vácuo (UHV) podem adicionar criobombas para o mais alto nível de limpeza, representando o nível mais caro de desempenho de vácuo.

Sistemas de Automação e Controle

O nível de automação determina a facilidade de uso do forno, a repetibilidade do processo e os requisitos de mão de obra.

Fornos básicos usam controladores PID simples que exigem supervisão manual. Sistemas mais avançados usam Controladores Lógicos Programáveis (PLCs) e software SCADA, que automatizam ciclos completos de aquecimento e resfriamento, registram todos os dados do processo para certificação e permitem operação remota. Esse controle avançado adiciona um custo inicial significativo, mas reduz erros operacionais e mão de obra ao longo do tempo.

Compreendendo as Compensações

Escolher um forno não é encontrar a opção mais barata; é equilibrar custo com requisitos técnicos e valor a longo prazo.

Custo Inicial vs. Custo Total de Propriedade

Um forno com um preço inicial mais baixo pode usar componentes de menor qualidade, como bombas de vácuo ou selos menos duráveis. Isso pode levar a maiores custos de manutenção, tempo de inatividade mais frequente e maior consumo de utilidades como água e energia, aumentando o custo total de propriedade.

Desempenho vs. Pureza do Processo

Uma zona quente de grafite é uma escolha econômica para tratamento térmico de uso geral de aços ferramenta. No entanto, usá-la para processar materiais sensíveis ao oxigênio, como titânio, pode levar à contaminação por carbono e falha da peça. Neste caso, o custo inicial mais alto de uma zona quente totalmente metálica é um investimento necessário em qualidade.

Sistemas Auxiliares: Os Custos Ocultos

A própria câmara do forno é apenas parte do investimento total. Você também deve considerar os sistemas de suporte essenciais.

Um sistema de resfriamento de água em circuito fechado é uma despesa significativa, mas conserva água e protege o forno de contaminantes encontrados na água da cidade ou de poço. Da mesma forma, sistemas para armazenar e purificar gases de processo como Argônio ou Nitrogênio para recarga e têmpera aumentam o custo final do projeto.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é P&D ou prototipagem de pequenos lotes: Um forno menor, operado manualmente, com uma zona quente de grafite oferece a flexibilidade mais econômica.

- Se o seu foco principal é tratamento térmico industrial de alto volume: Investir em um forno maior com automação PLC robusta proporcionará o menor custo por peça através de alta produtividade e repetibilidade do processo.

- Se o seu foco principal é brasagem de alta pureza para aplicações aeroespaciais ou médicas: Priorize um forno com uma zona quente totalmente metálica e um sistema de vácuo de bomba turbomolecular ou criobomba sem óleo de alto desempenho.

Ao entender esses impulsionadores essenciais, você pode especificar um forno que atenda não apenas ao seu orçamento, mas também aos seus objetivos técnicos e operacionais precisos.

Tabela Resumo:

| Fator | Principal Influência no Preço |

|---|---|

| Tamanho e Volume da Zona Quente | Volumes maiores aumentam significativamente os custos de material |

| Temperatura Máxima | Temperaturas mais altas exigem materiais caros como metais refratários |

| Qualidade do Sistema de Vácuo | Bombas avançadas (por exemplo, turbomolecular) elevam os custos para melhor pureza |

| Nível de Automação | Sistemas PLC e SCADA adicionam custo, mas melhoram a repetibilidade |

Pronto para otimizar seus processos térmicos com um forno a vácuo sob medida? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato hoje para discutir como podemos aprimorar sua precisão, confiabilidade e eficiência!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte