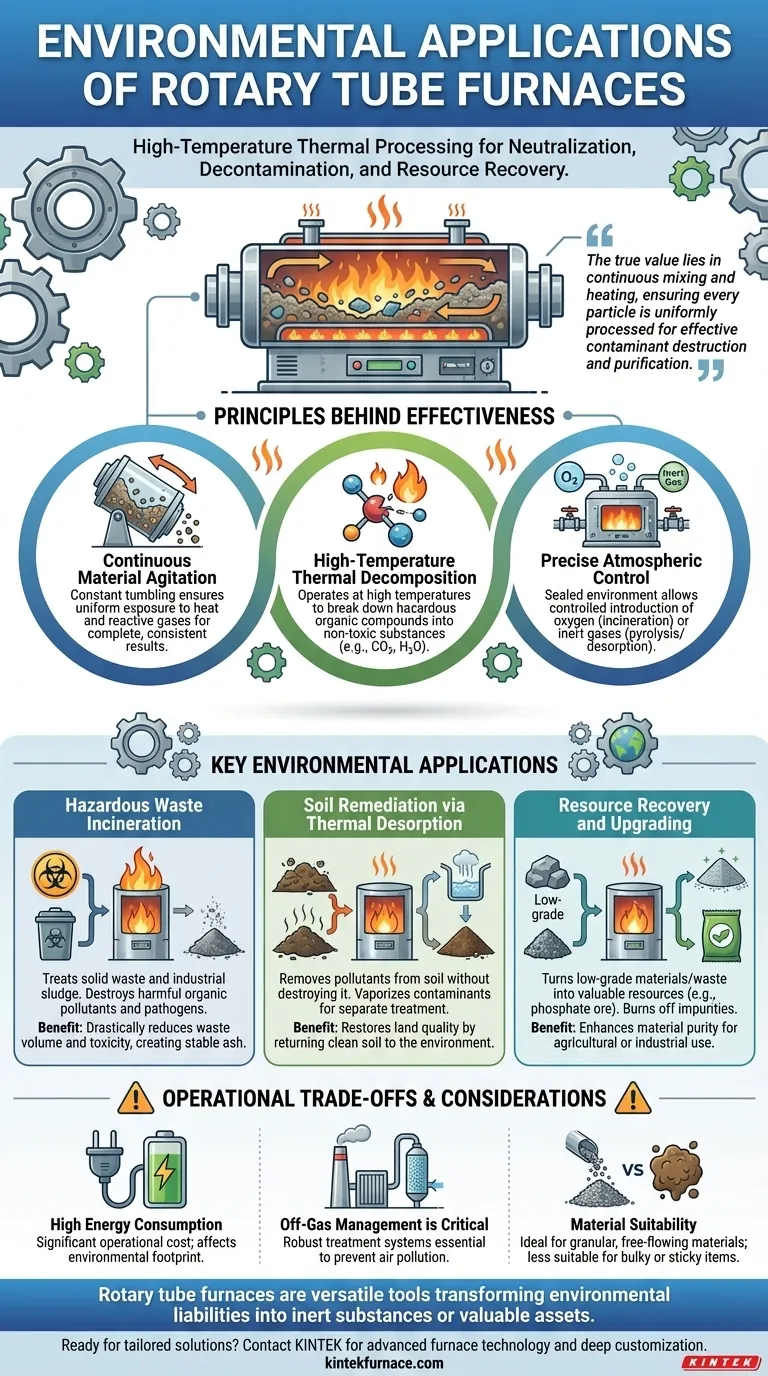

Na sua essência, os fornos tubulares rotativos desempenham funções ambientais críticas utilizando processamento térmico de alta temperatura para neutralizar materiais perigosos, descontaminar o solo e recuperar recursos valiosos de fluxos de resíduos. As suas principais aplicações incluem a incineração de resíduos sólidos e lamas, a dessorção térmica de poluentes do solo e a valorização de materiais como minério de fosfato.

O verdadeiro valor de um forno tubular rotativo em aplicações ambientais reside na sua capacidade única de misturar e aquecer continuamente materiais soltos ou em pó. Isto garante que cada partícula é processada uniformemente, tornando-o excecionalmente eficaz na destruição de contaminantes e na purificação de materiais.

Os Princípios por Trás da Sua Eficácia Ambiental

Um forno tubular rotativo não é apenas um forno de alta temperatura; o seu design oferece vantagens específicas que são cruciais para o tratamento eficaz de contaminantes ambientais.

Agitação Contínua do Material

A lenta rotação do tubo do forno faz com que o material a ser processado seja constantemente revolvido. Isto garante que cada partícula é uniformemente exposta ao calor e a quaisquer gases reativos dentro do forno.

Esta agitação é vital para alcançar resultados completos e consistentes, quer esteja a queimar resíduos ou a vaporizar contaminantes de partículas do solo.

Decomposição Térmica a Alta Temperatura

Estes fornos operam a temperaturas suficientemente altas para facilitar a incineração, um processo que decompõe compostos orgânicos perigosos em substâncias mais simples e não tóxicas, como dióxido de carbono e água.

Esta capacidade é fundamental para destruir agentes patogénicos em lamas ou produtos químicos tóxicos em resíduos industriais, reduzindo significativamente o seu impacto ambiental.

Controlo Preciso da Atmosfera

O ambiente selado do tubo do forno permite um controlo preciso sobre a atmosfera interna. Pode-se introduzir oxigénio para combustão completa (incineração) ou usar um gás inerte para aquecer materiais sem os queimar (pirólise ou dessorção).

Este controlo é a chave para adaptar o processo ao material específico e ao resultado desejado, como separar um contaminante do solo sem destruir o próprio solo.

Principais Aplicações Ambientais Explicadas

Os princípios centrais de agitação, calor e controlo permitem várias soluções ambientais de alto impacto.

Incineração de Resíduos Perigosos

Os fornos tubulares rotativos são utilizados para tratar resíduos sólidos e lamas industriais. O processo de incineração a alta temperatura destrói poluentes orgânicos e agentes patogénicos prejudiciais.

Isto reduz drasticamente o volume e a toxicidade dos resíduos, transformando-os em cinzas mais estáveis e manejáveis.

Remediação do Solo via Dessorção Térmica

Para solos contaminados, o objetivo é frequentemente remover os poluentes sem destruir o solo. Um forno rotativo pode aquecer o solo a uma temperatura específica que vaporiza contaminantes como hidrocarbonetos ou mercúrio.

Estes poluentes vaporizados são então recolhidos e tratados num sistema de gases de escape separado. O solo limpo pode ser devolvido ao ambiente, restaurando a qualidade da terra.

Recuperação e Valorização de Recursos

Estes fornos também podem transformar materiais de baixa qualidade ou subprodutos de resíduos em recursos valiosos. Por exemplo, são utilizados para valorizar minérios de fosfato para a produção de fertilizantes.

Ao aquecer o minério num processo controlado (calcinação), as impurezas são queimadas, o que aumenta a pureza do minério e o torna adequado para uso agrícola.

Compreendendo as Trocas Operacionais

Embora potente, o uso de um forno tubular rotativo envolve considerações importantes e requer um projeto de sistema abrangente.

Alto Consumo de Energia

Atingir e manter as altas temperaturas exigidas para a incineração ou calcinação é intensivo em energia. Isto representa um custo operacional significativo e um fator importante na pegada ambiental geral do processo.

A Gestão de Gases de Escape é Crítica

O processamento térmico cria gases de escape que podem conter poluentes, partículas ou gases ácidos. Um sistema robusto de tratamento de gases de escape – incluindo depuradores e filtros – é essencial para prevenir a poluição do ar e garantir a conformidade regulamentar.

Adequação do Material

Os fornos rotativos são ideais para processar materiais granulares, soltos e de fluxo livre. São menos adequados para itens muito grandes e volumosos ou materiais extremamente pegajosos que podem incrustar nas paredes do forno e impedir a ação de tombamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção desta tecnologia depende inteiramente do problema que precisa de resolver. O seu objetivo principal determinará qual das capacidades do forno é mais importante.

- Se o seu foco principal é a destruição de resíduos e a redução de volume: A capacidade do forno de alcançar uma incineração completa e de alta temperatura é a sua característica mais crítica.

- Se o seu foco principal é a descontaminação do solo ou materiais: O controlo preciso da temperatura e da atmosfera para dessorção térmica sem combustão é o aspeto mais valioso.

- Se o seu foco principal é a criação de valor a partir de recursos de baixa qualidade: A eficiência do forno em impulsionar mudanças químicas como a calcinação para purificar e valorizar materiais é o seu principal benefício.

Em última análise, o forno tubular rotativo é uma ferramenta versátil e poderosa para transformar passivos ambientais em substâncias inertes ou ativos valiosos.

Tabela Resumo:

| Aplicação | Função Chave | Benefício Chave |

|---|---|---|

| Incineração de Resíduos Perigosos | Destruição de poluentes a alta temperatura | Reduz a toxicidade e o volume dos resíduos |

| Remediação do Solo | Dessorção térmica de contaminantes | Remove poluentes sem destruir o solo |

| Recuperação de Recursos | Valorização de materiais como minério de fosfato | Converte resíduos em recursos valiosos |

Pronto para melhorar o seu processamento ambiental com soluções personalizadas? Aproveitando uma excecional I&D e fabrico interno, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer com precisão os requisitos experimentais únicos. Quer esteja focado na destruição de resíduos, descontaminação do solo ou recuperação de recursos, podemos ajudá-lo a alcançar resultados superiores. Contacte-nos hoje para discutir como os nossos fornos podem beneficiar os seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme