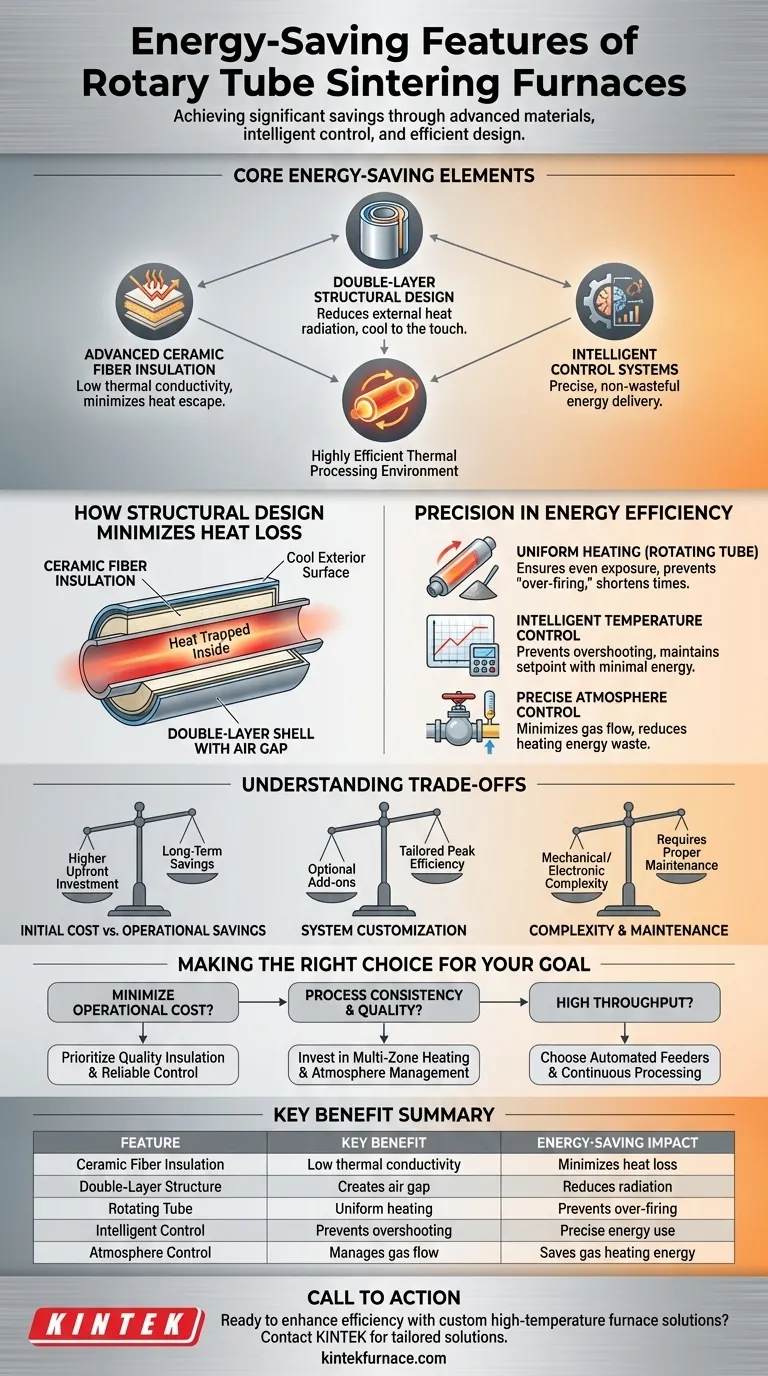

Em sua essência, um forno de sinterização de tubo rotativo alcança economias significativas de energia através de uma combinação de três características primárias: o uso de isolamento avançado de fibra cerâmica, um design estrutural de dupla camada para minimizar a perda de calor e sistemas de controle inteligentes que garantem uma entrega de energia precisa e sem desperdício. Esses elementos trabalham juntos para criar um ambiente de processamento térmico altamente eficiente.

A eficiência energética de um forno de tubo rotativo não é apenas uma característica única, mas um resultado de seu design fundamental. Ao reter o calor com materiais superiores e garantir que o calor seja usado de forma eficaz através da rotação e controle preciso, o forno minimiza a energia desperdiçada enquanto maximiza a qualidade do processo.

Como o Design Estrutural Minimiza a Perda de Calor

A construção física do forno é a primeira linha de defesa contra o desperdício de energia. O objetivo é gerar calor e mantê-lo exatamente onde é necessário — dentro do tubo de processamento.

Isolamento Avançado de Fibra Cerâmica

Os fornos de tubo rotativo modernos usam fibra cerâmica de alta qualidade como seu principal material isolante. Este material tem uma condutividade térmica extremamente baixa, o que significa que é muito ruim na transferência de calor.

Ao revestir a câmara do forno com fibra cerâmica, o design reduz drasticamente a quantidade de energia térmica que pode escapar para a carcaça externa, mantendo a energia térmica focada na amostra.

A Estrutura de Dupla Camada

Muitos designs incorporam uma carcaça de forno de dupla camada. Isso cria uma folga de ar ou uma camada isolante secundária entre a câmara interna e a superfície externa.

Essa estrutura funciona em conjunto com o isolamento cerâmico para manter a superfície externa do forno fria ao toque. Um exterior frio é um indicador direto de que o calor está sendo contido com sucesso dentro do sistema em vez de irradiar para o ambiente.

O Papel da Precisão na Eficiência Energética

Além de simplesmente conter o calor, um forno verdadeiramente eficiente usa esse calor de forma inteligente. É aqui que as características dinâmicas e de controle do forno se tornam componentes críticos de economia de energia.

A Eficiência do Aquecimento Uniforme

A característica definidora deste forno — o tubo rotativo — é em si um motor fundamental da eficiência energética. A rotação continuamente agita e mistura o material que está sendo processado.

Essa ação garante que cada partícula seja exposta à fonte de calor uniformemente, criando uma distribuição de calor excepcionalmente uniforme. A uniformidade evita a necessidade de "superaquecer" o forno com excesso de energia para compensar pontos frios em uma amostra estática, levando a tempos de processamento mais curtos e menor consumo de energia.

Controle Inteligente de Temperatura

Esses fornos possuem sistemas de controle inteligentes de alta precisão. Eles usam programas automatizados para regular a temperatura, mantê-la em um ponto de ajuste constante e gerenciar o tempo de processamento.

Essa precisão evita o excesso de temperatura (overshooting), uma fonte comum de desperdício de energia onde um forno aquece além de seu alvo e depois precisa esfriar. Ao fornecer apenas a potência necessária para manter o ponto de ajuste, o sistema minimiza o gasto de energia.

Controle Preciso da Atmosfera

Muitos processos de sinterização requerem uma atmosfera específica e controlada (por exemplo, um gás inerte). Os sistemas de controle avançados do forno gerenciam essa atmosfera com precisão.

Ao minimizar o fluxo de gás para apenas o que é necessário, o sistema evita o desperdício tanto do gás em si quanto da energia necessária para aquecer esse gás à temperatura do processo.

Compreendendo as Trocas

Embora altamente eficientes, esses recursos vêm com considerações. Compreendê-los é fundamental para uma avaliação realista da tecnologia.

Custo Inicial vs. Economia Operacional

Os materiais de alto desempenho, como fibra cerâmica, e os sistemas de controle sofisticados contribuem para um investimento inicial mais alto em comparação com designs de forno mais simples. As economias de energia são realizadas ao longo da vida útil operacional do equipamento.

Personalização do Sistema

Recursos que melhoram a eficiência, como alimentadores automáticos, aquecimento multi-zona ou pacotes especializados de manuseio de gás, são frequentemente adicionais opcionais. Um modelo básico pode ser eficiente, mas a eficiência máxima é alcançada através de um sistema totalmente integrado e personalizado, adaptado a um processo específico.

Complexidade e Manutenção

O mecanismo rotativo e os sistemas de controle avançados, embora benéficos, adicionam complexidade mecânica e eletrônica. Esses sistemas exigem manutenção adequada para garantir que continuem a operar com máxima eficiência e confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Os recursos de economia de energia mais valiosos dependem inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é minimizar o custo operacional: Priorize um forno com isolamento de fibra cerâmica da mais alta qualidade e um sistema de controle de temperatura comprovado e confiável.

- Se o seu foco principal é a consistência e qualidade do processo: Invista em controles de aquecimento avançados de várias zonas e gerenciamento preciso da atmosfera, pois a uniformidade resultante do produto reduz o desperdício e o retrabalho.

- Se o seu foco principal é a alta produtividade: Um sistema com alimentadores automáticos e um sistema de controle integrado para processamento contínuo renderá a maior eficiência, minimizando o tempo de inatividade e a perda de calor dos ciclos de carga/descarga.

Em última análise, compreender como esses recursos se inter-relacionam permite que você selecione uma configuração de forno que se alinhe diretamente com seus objetivos técnicos e financeiros.

Tabela Resumo:

| Recurso | Principal Benefício | Impacto na Economia de Energia |

|---|---|---|

| Isolamento Avançado de Fibra Cerâmica | Baixa condutividade térmica | Minimiza a perda de calor para o ambiente |

| Design Estrutural de Dupla Camada | Cria folga de ar para isolamento | Reduz a radiação de calor externa |

| Mecanismo de Tubo Rotativo | Garante aquecimento uniforme | Evita o superaquecimento e encurta o tempo de processo |

| Controle Inteligente de Temperatura | Evita o excesso de temperatura | Fornece energia precisa sem desperdício |

| Controle Preciso da Atmosfera | Gerencia o fluxo de gás eficientemente | Economiza energia no aquecimento de gases |

Pronto para aumentar a eficiência do seu laboratório com uma solução de forno de alta temperatura personalizada?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, ajudando você a economizar energia, reduzir custos e melhorar a qualidade do processo.

Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo