Em sua essência, os fornos de atmosfera inerte apresentam três desafios significativos: o alto custo recorrente dos gases inertes, a complexidade técnica de manter um ambiente perfeitamente vedado e o consumo substancial de energia necessário para operar em altas temperaturas. Esses fatores influenciam diretamente tanto o custo total de propriedade quanto a confiabilidade do processo de fabricação.

Os principais desafios dos fornos de atmosfera inerte não são meros inconvenientes técnicos; são exigências operacionais fundamentais. Gerenciar com sucesso os custos de gás, a integridade da vedação e o uso de energia é a diferença entre um processo confiável e de alta qualidade e uma fonte de falhas de produção custosas.

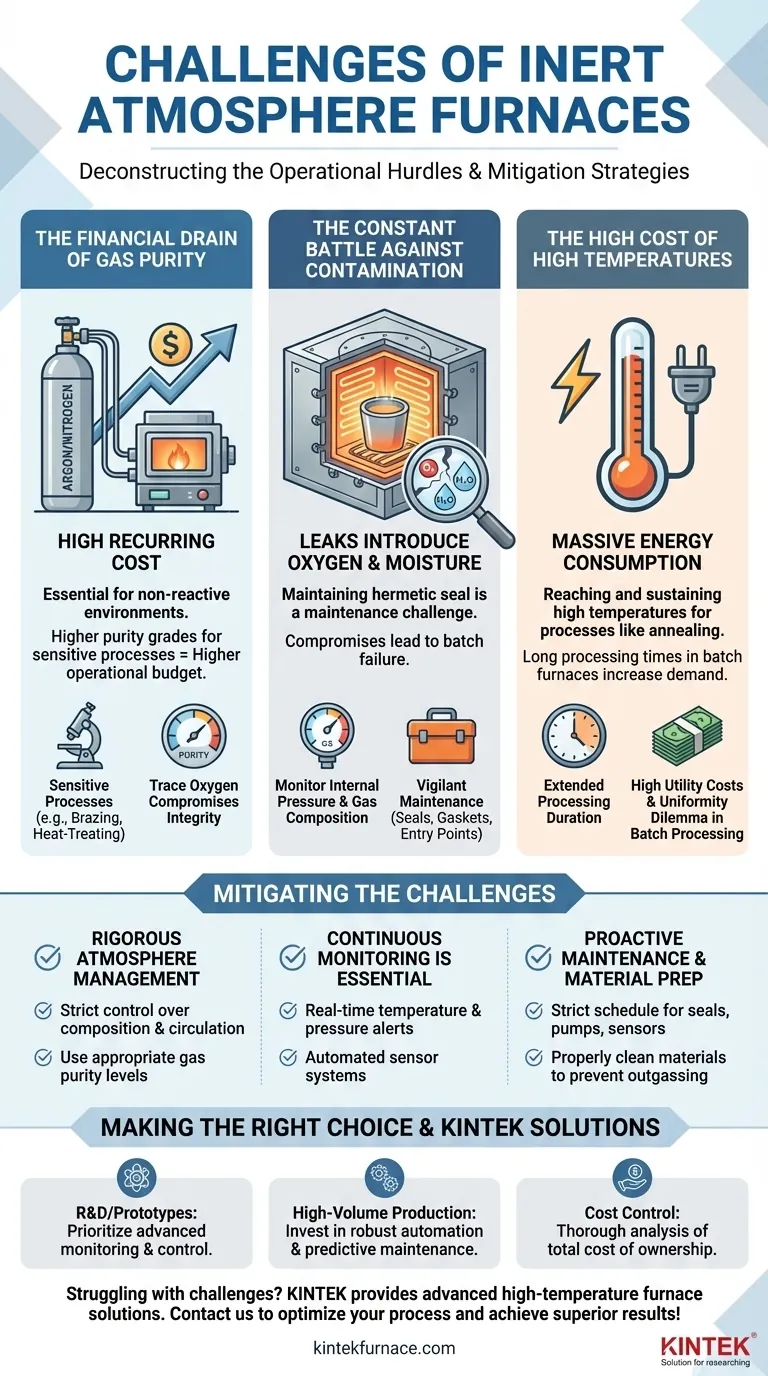

Desconstruindo os Obstáculos Operacionais

Para usar um forno de atmosfera inerte de forma eficaz, você deve entender a natureza de seus desafios centrais. Estes não são problemas pontuais, mas variáveis operacionais contínuas que exigem gerenciamento constante.

O Dreno Financeiro da Pureza do Gás

O desafio mais óbvio é o custo direto e recorrente de gases inertes de alta pureza, como argônio ou nitrogênio. Esses gases são essenciais para criar o ambiente não reativo que impede a oxidação.

Para processos sensíveis como brasagem ou tratamento térmico de ligas avançadas, mesmo traços de oxigênio podem comprometer a integridade do material. Isso exige o uso de gases de alta pureza e, portanto, mais caros, tornando-os um item significativo em seu orçamento operacional.

A Batalha Constante Contra a Contaminação

Uma atmosfera inerte é tão boa quanto a vedação que a contém. Alcançar e manter um ambiente hermeticamente selado é um desafio significativo de manutenção.

Vazamentos podem introduzir oxigênio e umidade, arruinando um lote inteiro de componentes. Você deve monitorar constantemente a pressão interna e a composição do gás para garantir a integridade da atmosfera, exigindo manutenção vigilante de vedações, gaxetas e pontos de entrada.

O Alto Custo das Altas Temperaturas

Os fornos de atmosfera inerte geralmente operam em temperaturas extremamente elevadas para processos como recozimento. Atingir e sustentar essas temperaturas requer uma enorme quantidade de energia elétrica, levando a altos custos de utilidade.

Essa demanda de energia é agravada por longos tempos de processamento, especialmente em fornos de batelada, onde o sistema deve ser mantido na temperatura por uma duração estendida para garantir que toda a carga seja processada uniformemente.

O Dilema da Uniformidade no Processamento em Batelada

Os fornos de batelada oferecem flexibilidade, mas introduzem o desafio da uniformidade do processo. Garantir que cada componente em um lote grande ou complexo experimente as mesmas condições de temperatura e atmosfera é difícil.

Sem circulação adequada de gás e controle preciso de temperatura, você corre o risco de criar pontos quentes ou frios, levando a propriedades de material inconsistentes em todo o lote e potencial rejeição de peças.

Compreendendo as Compensações

Apesar desses desafios, esses fornos são indispensáveis para muitas aplicações avançadas de fabricação. A decisão de usar um é uma compensação entre a complexidade operacional e a qualidade do produto final.

A Necessidade Inegociável de um Ambiente Inerte

Para processos como recozimento, brasagem e fabricação aditiva por fusão em leito de pó, prevenir a oxidação não é opcional — é fundamental para a integridade da peça final.

Nesses casos, os altos custos e as demandas operacionais são justificados porque não há alternativa para alcançar as propriedades e o acabamento do material necessários. A complexidade do forno é o preço de entrada para resultados de alta qualidade.

Os Custos Ocultos da Falha do Processo

Os desafios de custo e manutenção devem ser ponderados contra o custo da falha. Um único lote comprometido devido a um vazamento atmosférico pode resultar em milhares de dólares em material sucateado, energia desperdiçada e tempo de produção perdido.

Portanto, investir em sistemas de monitoramento robustos, vedações de alta qualidade e protocolos de manutenção rigorosos é uma forma de seguro contra perdas financeiras muito maiores.

Como Mitigar os Desafios

O sucesso com um forno de atmosfera inerte depende de uma abordagem operacional disciplinada. As seguintes considerações são críticas para garantir a qualidade do processo e a segurança do operador.

Gerenciamento Rigoroso da Atmosfera

Você deve manter um controle rigoroso sobre a composição e circulação atmosférica dentro do forno. Isso inclui o uso dos níveis de pureza de gás apropriados para seu material e processo específicos.

O Monitoramento Contínuo é Essencial

O monitoramento contínuo de temperatura e pressão é inegociável. Sistemas de sensores automatizados podem fornecer alertas em tempo real para qualquer desvio, permitindo que os operadores intervenham antes que um lote seja comprometido.

Manutenção Proativa e Preparação do Material

Implemente um cronograma rigoroso para a manutenção regular do equipamento, com foco em vedações, bombas e sensores. Além disso, certifique-se de que todos os materiais colocados no forno sejam limpos adequadamente para evitar a desgaseificação, que pode introduzir contaminantes na atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para gerenciar esses desafios deve estar alinhada com seus objetivos de produção específicos.

- Se o seu foco principal é P&D ou protótipos de alto valor: Priorize um forno com monitoramento e controle avançados, pois a repetibilidade do processo e o registro de dados são mais críticos do que o rendimento.

- Se o seu foco principal é a produção em alto volume: A confiabilidade e o custo operacional por peça são primordiais, então invista em automação robusta e manutenção preditiva para minimizar o tempo de inatividade e o consumo de gás.

- Se o seu foco principal é o controle de custos: Realize uma análise completa do custo total de propriedade, considerando energia, consumo de gás e mão de obra de manutenção para evitar que despesas inesperadas desviem seu orçamento.

Em última análise, dominar os desafios de um forno de atmosfera inerte é a chave para desbloquear os mais altos níveis de qualidade e desempenho do material.

Tabela Resumo:

| Desafio | Principais Problemas | Estratégias de Mitigação |

|---|---|---|

| Altos Custos de Gás | Despesa recorrente de argônio/nitrogênio; requisitos de pureza | Otimizar o uso de gás; usar monitoramento automatizado |

| Integridade da Vedação | Vazamentos que levam à contaminação; demandas de manutenção | Verificações regulares de vedações/gaxetas; monitoramento de pressão |

| Consumo de Energia | Alto uso de eletricidade para altas temperaturas sustentadas | Melhorar o isolamento; sistemas de aquecimento eficientes |

| Uniformidade do Processo | Condições inconsistentes em fornos de batelada | Circulação de gás aprimorada; controle preciso de temperatura |

Com dificuldades nos desafios do forno de atmosfera inerte? A KINTEK pode ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, reduzindo custos e melhorando a confiabilidade. Entre em contato hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material