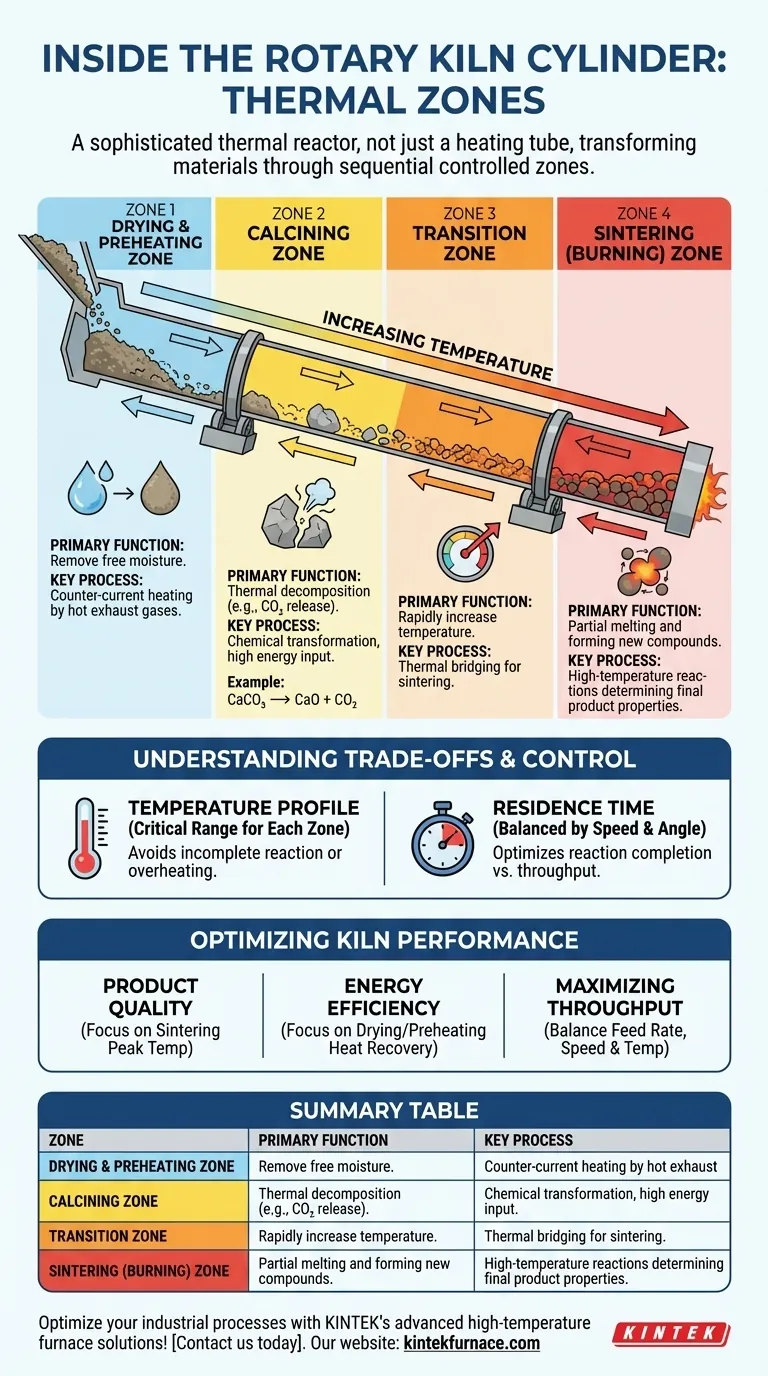

Em sua essência, um forno rotativo é projetado com seções térmicas distintas para transformar sistematicamente matérias-primas. As zonas primárias, dispostas sequencialmente ao longo do comprimento do cilindro, são a zona de secagem e pré-aquecimento, a zona de calcinação, a zona de transição e a zona de sinterização (ou queima). Cada estágio executa uma tarefa física ou química específica necessária para criar o produto final.

Um forno rotativo não é simplesmente um tubo quente e giratório. É um reator térmico sofisticado onde os materiais viajam através de uma série de zonas de temperatura cuidadosamente controladas, cada uma projetada para induzir uma mudança específica e necessária. Compreender esta sequência é a chave para controlar todo o processo.

A Jornada Através do Forno: Uma Análise Zona por Zona

À medida que o material entra na extremidade elevada do forno inclinado, ele começa uma jornada lenta, tombando em direção à fonte de calor na extremidade inferior. Esta jornada é um processo cuidadosamente orquestrado dividido em zonas funcionais distintas.

Zona 1: A Zona de Secagem e Pré-aquecimento

Esta é a primeira seção que a matéria-prima encontra. Seu propósito principal é remover qualquer umidade livre da alimentação.

À medida que o material tomba para a frente, ele é aquecido pelos gases de exaustão quentes que viajam na direção oposta à zona de queima. Este fluxo contracorrente aumenta eficientemente a temperatura do material, preparando-o para as reações químicas futuras.

Zona 2: A Zona de Calcinação

Uma vez pré-aquecido, o material entra na zona de calcinação, onde ocorre a primeira grande transformação química. O termo calcinação refere-se à decomposição térmica de um material, muitas vezes pela eliminação de um componente como o dióxido de carbono (CO₂).

Por exemplo, na produção de cimento, é aqui que o calcário (CaCO₃) é convertido em cal (CaO) pela liberação de CO₂. Esta é uma etapa intensiva em energia que requer uma entrada de calor significativa e sustentada.

Zona 3: A Zona de Transição

A zona de transição atua como uma ponte térmica. Embora algumas reações menores possam continuar, sua função principal é aumentar rapidamente a temperatura do material dos níveis de calcinação para as temperaturas muito mais altas exigidas para a sinterização.

O controle adequado desta zona é fundamental para garantir que o material esteja suficientemente preparado para a fase final de alta temperatura sem ser superaquecido prematuramente.

Zona 4: A Zona de Sinterização

Também conhecida como a zona de queima, esta é a parte mais quente do forno. Aqui, o material atinge sua temperatura máxima, fazendo com que ele se funda parcialmente e forme novos compostos minerais através de um processo chamado sinterização ou clinquerização.

As propriedades finais do produto, como a resistência no clínquer de cimento, são determinadas pelas reações químicas que ocorrem nesta zona. O material então sai do forno para um resfriador para solidificar sua estrutura recém-formada.

Entendendo as Compensações e o Controle

Simplesmente conhecer as zonas não é suficiente; o sucesso operacional depende da gestão da interação entre elas. O forno é um sistema dinâmico onde uma mudança em uma zona impacta todas as outras.

O Papel Crítico do Perfil de Temperatura

Cada zona possui uma faixa de temperatura ideal que deve ser mantida. Os fornos são equipados com controles de temperatura ajustáveis separadamente para gerenciar a entrada de calor ao longo de seu comprimento.

Um perfil de temperatura incorreto pode levar a uma reação incompleta, desperdício de energia ou um produto final danificado. Por exemplo, calor insuficiente na zona de calcinação resulta em uma conversão incompleta, enquanto calor excessivo na zona de sinterização pode criar um material excessivamente fundido e não reativo.

Equilibrando o Tempo de Residência

O tempo de residência — a quantidade de tempo que o material passa dentro do forno — é tão importante quanto a temperatura. É controlado pela velocidade de rotação do forno e seu ângulo de inclinação.

Diminuir a rotação aumenta o tempo de residência, permitindo que as reações se completem, mas também reduz a vazão. Encontrar o equilíbrio ideal entre temperatura e tempo de residência é um desafio central na operação do forno.

Otimizando o Desempenho do Forno para o Seu Objetivo

Sua estratégia operacional dependerá se sua prioridade é qualidade, eficiência ou vazão. Compreender a função de cada zona permite que você faça ajustes direcionados.

- Se seu foco principal é a qualidade do produto: Garanta um perfil de temperatura estável e correto, prestando atenção especial às temperaturas de pico na zona de sinterização.

- Se seu foco principal é a eficiência energética: Otimize a zona de secagem e pré-aquecimento para maximizar a recuperação de calor do gás de exaustão, garantindo que o material entre na zona de calcinação o mais quente possível.

- Se seu foco principal é maximizar a vazão: Equilibre cuidadosamente os aumentos na taxa de alimentação com ajustes na velocidade de rotação e temperatura para garantir a calcinação completa sem sobrecarregar o sistema.

Dominar o processo do forno rotativo começa com vê-lo como uma sequência de estágios térmicos interconectados, e não como uma câmara de aquecimento única.

Tabela de Resumo:

| Zona | Função Principal | Processo Chave |

|---|---|---|

| Secagem e Pré-aquecimento | Remover umidade e pré-aquecer material | Aquecimento contracorrente |

| Calcinação | Decompor termicamente materiais (ex: liberação de CO₂) | Transformação química |

| Transição | Aumentar rapidamente a temperatura para sinterização | Ponte térmica |

| Sinterização | Formar novos compostos através de fusão parcial | Reações de alta temperatura |

Otimize seus processos industriais com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos personalizados e outros sistemas como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais