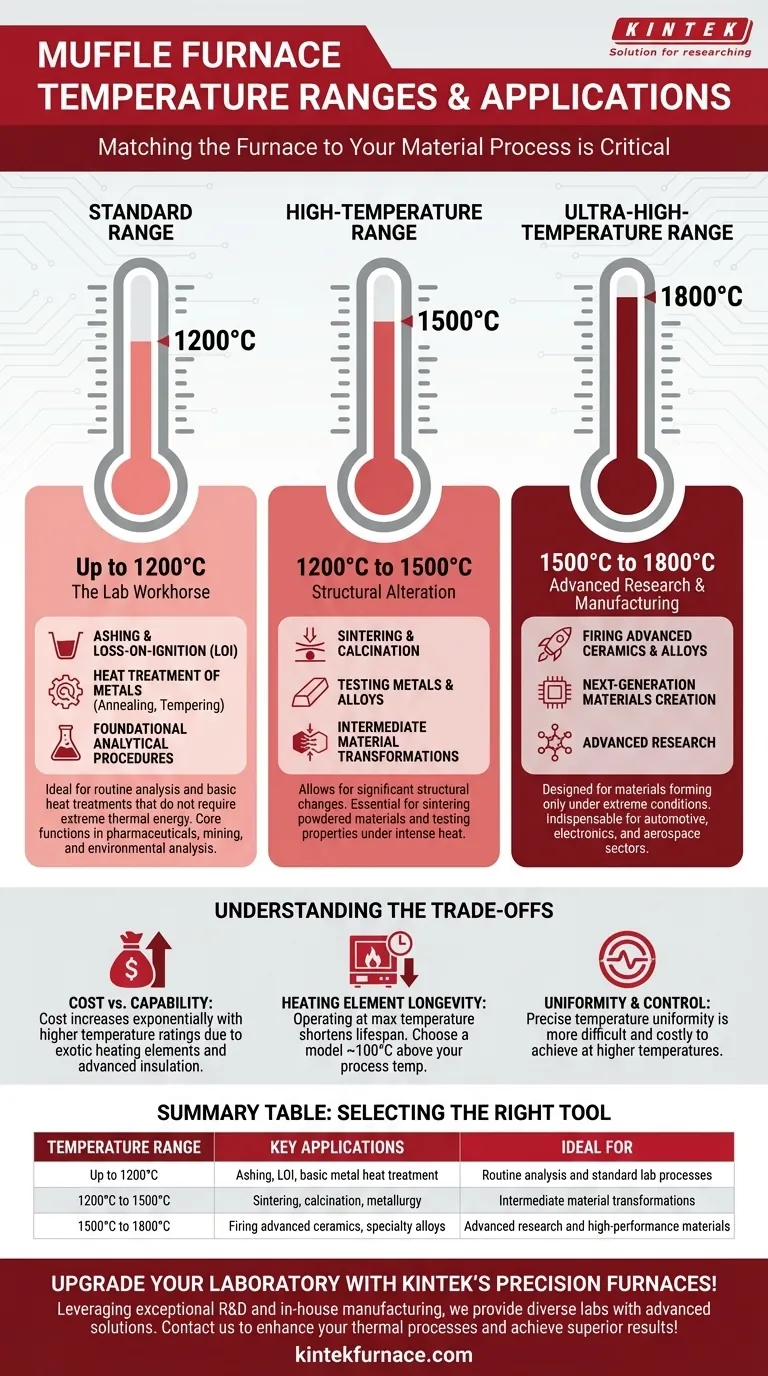

Na ciência e análise de materiais, os fornos mufla são categorizados pela sua temperatura máxima de operação, que dita diretamente sua aplicação. Modelos padrão geralmente operam de 300°C a 1200°C, modelos de alta temperatura atingem 1500°C, e unidades de ultra-alta temperatura podem atingir 1800°C. Cada nível é projetado para processos térmicos específicos, desde a preparação básica de amostras até o desenvolvimento de materiais avançados.

A percepção crítica não é a temperatura máxima do forno, mas sim a correspondência da faixa operacional do forno com a transformação específica do material que você precisa alcançar. A escolha do forno certo é sobre entender se seu objetivo é combustão simples, alteração estrutural ou fusão de material de alta energia.

Compreendendo os Três Níveis de Fornos Mufla

Os fornos mufla não são de tamanho único. São ferramentas especializadas onde maiores capacidades de temperatura correspondem a aplicações mais avançadas e intensivas em energia, e custos significativamente mais altos.

Faixa Padrão: Até 1200°C

Esta é a categoria mais comum e versátil de forno mufla, muitas vezes considerada a força de trabalho do laboratório geral.

Esses fornos são ideais para procedimentos analíticos fundamentais e tratamentos térmicos básicos que não exigem energia térmica extrema.

Faixa de Alta Temperatura: 1200°C a 1500°C

Entrar na faixa de alta temperatura permite mudanças mais significativas na estrutura de um material.

Este nível é essencial para processos como a sinterização, onde materiais em pó são fundidos, e para testar as propriedades de muitos metais e ligas sob calor intenso.

Faixa de Ultra-Alta Temperatura: 1500°C a 1800°C

Este é o domínio da pesquisa avançada e da fabricação especializada. Esses fornos são projetados para materiais que se formam ou transformam apenas sob condições térmicas extremas.

As aplicações são tipicamente focadas na criação ou teste de materiais de próxima geração, como cerâmicas de alto desempenho e ligas especiais para aeroespacial ou eletrônica.

Principais Aplicações e Suas Temperaturas Necessárias

O processo específico que você precisa realizar é o fator mais importante para determinar o forno certo. Cada aplicação possui uma janela de temperatura bem definida para o sucesso.

Calcinação e Perda por Ignição (LOI)

A calcinação é um processo que queima todas as substâncias orgânicas em uma amostra para deixar apenas o resíduo inorgânico e não combustível (cinzas).

Esta é uma função central em indústrias como farmacêutica, mineração e análise ambiental. Quase sempre ocorre em temperaturas entre 500°C e 1000°C, colocando-o firmemente na faixa de fornos padrão.

Tratamento Térmico de Metais (Recozimento, Têmpera)

O tratamento térmico altera as propriedades físicas e, às vezes, químicas de um material. Processos como o recozimento aliviam tensões internas e amolecem metais, enquanto a têmpera aumenta a tenacidade.

Esses tratamentos são críticos na metalurgia, mas geralmente ocorrem bem abaixo do ponto de fusão dos metais, geralmente dentro da faixa padrão de 1200°C.

Sinterização e Calcinação

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. A calcinação elimina substâncias voláteis ou induz uma transição de fase.

Esses processos frequentemente exigem temperaturas que cruzam a fronteira do padrão para o de alta temperatura, tornando um forno de alta temperatura (1200°C+) a escolha apropriada.

Queima de Cerâmicas e Ligas Avançadas

A criação de cerâmicas robustas e resistentes ao calor ou o teste dos limites de ligas especiais exige energia térmica extrema.

Este é o principal motor para fornos de ultra-alta temperatura (1500°C+). Essas ferramentas são indispensáveis para pesquisa e fabricação nos setores automotivo, eletrônico e aeroespacial.

Compreendendo as Desvantagens

A seleção de um forno envolve equilibrar capacidade com restrições práticas. Simplesmente escolher o modelo com a temperatura mais alta é muitas vezes um erro ineficiente e caro.

Custo vs. Capacidade

O custo de um forno mufla aumenta exponencialmente com sua temperatura máxima. Isso se deve à necessidade de elementos de aquecimento mais exóticos (por exemplo, carbeto de silício ou dissiliceto de molibdênio), isolamento mais espesso e avançado, e controladores de temperatura mais sofisticados.

Longevidade do Elemento de Aquecimento

Operar consistentemente um forno em sua temperatura máxima nominal encurtará drasticamente a vida útil de seus elementos de aquecimento. Uma boa prática é escolher um modelo com uma temperatura máxima pelo menos 100°C mais alta do que a temperatura do seu processo mais comum para garantir longevidade e desempenho confiável.

Uniformidade e Controle

Alcançar uma temperatura precisa e uniforme em toda a câmara torna-se mais difícil e caro em temperaturas mais altas. Se o seu processo é altamente sensível à variação de temperatura, isso se torna um fator crítico em sua seleção.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento correto, alinhe sua aplicação principal com o nível de temperatura apropriado.

- Se o seu foco principal é análise de rotina, como calcinação ou tratamento térmico básico de metais: Um forno padrão (até 1200°C) oferece o melhor equilíbrio entre custo e desempenho.

- Se o seu foco principal é metalurgia, sinterização de pós ou cerâmicas básicas: Um modelo de alta temperatura (até 1500°C) é necessário para alcançar as transformações de material exigidas.

- Se o seu foco principal é pesquisa de materiais avançados ou queima de cerâmicas especiais: Um forno de ultra-alta temperatura (1500°C+) é um investimento inegociável na capacidade de processo.

Ao alinhar a faixa de temperatura do forno com o seu processo de material específico, você garante resultados precisos e um investimento sábio em seu equipamento.

Tabela Resumo:

| Faixa de Temperatura | Principais Aplicações | Ideal Para |

|---|---|---|

| Até 1200°C | Calcinação, LOI, tratamento térmico básico de metais | Análise de rotina e processos de laboratório padrão |

| 1200°C a 1500°C | Sinterização, calcinação, metalurgia | Transformações intermediárias de materiais |

| 1500°C a 1800°C | Queima de cerâmicas avançadas, ligas especiais | Pesquisa avançada e materiais de alto desempenho |

Atualize seu laboratório com os fornos de alta temperatura de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais únicas sejam atendidas com precisão. Entre em contato conosco hoje para aprimorar seus processos térmicos e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar