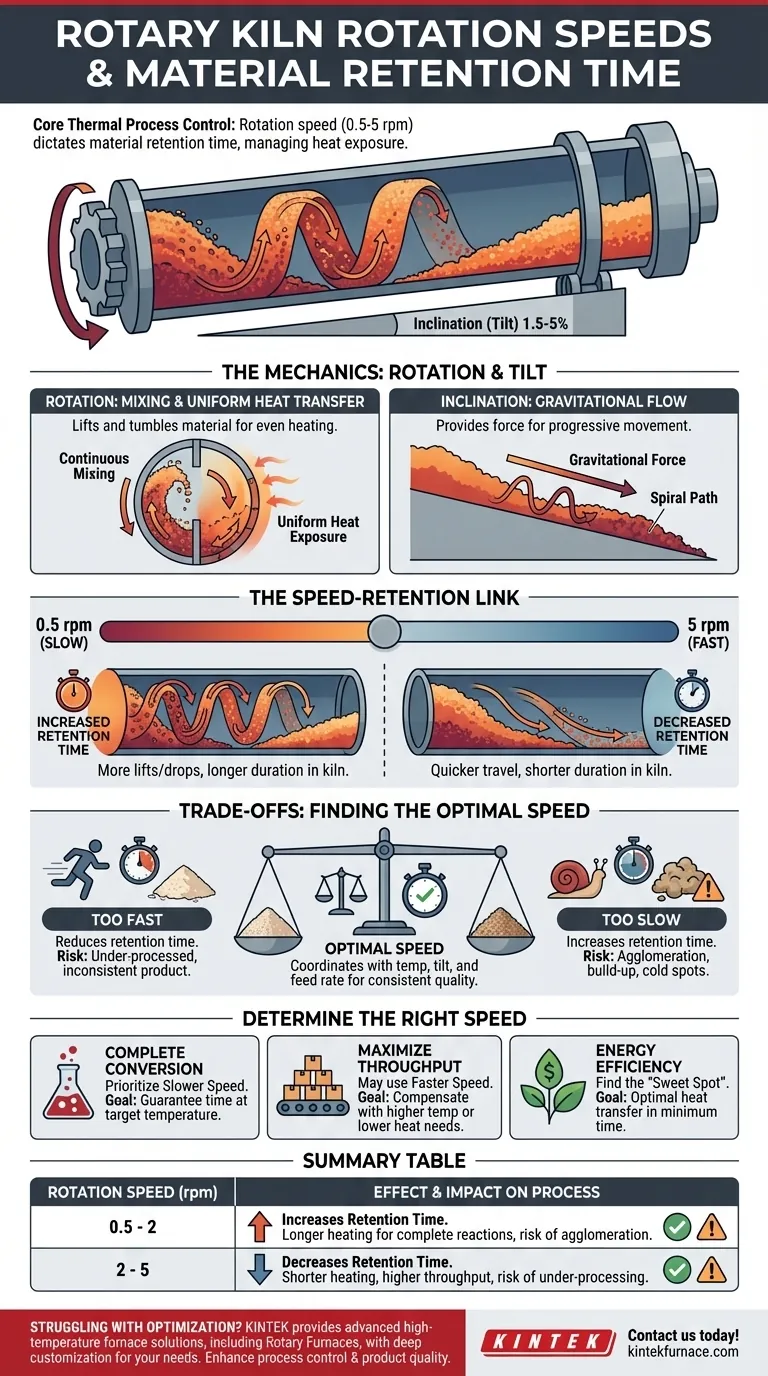

Em sua essência, a velocidade de rotação de um forno rotativo é a principal alavanca de controle para todo o seu processo térmico. As velocidades normalmente variam de 0,5 a 5 rotações por minuto (rpm), e essa taxa dita diretamente o tempo de retenção do material – a duração que uma substância passa dentro do forno. Uma rotação mais lenta aumenta o tempo de retenção, enquanto uma rotação mais rápida o diminui, permitindo que os operadores gerenciem com precisão a exposição do material ao calor.

O desafio fundamental da operação do forno não é simplesmente mover o material, mas controlar sua jornada térmica. A velocidade de rotação, em conjunto com a inclinação do forno, é a ferramenta mais direta que você tem para gerenciar o tempo de aquecimento do material, que é o fator mais importante para alcançar o produto final desejado.

A Mecânica da Operação do Forno

Um forno rotativo é projetado para tombar e transportar material através de um ambiente aquecido. A rotação é o motor desse processo, influenciando diretamente a transferência de calor e a taxa de deslocamento.

O Papel da Velocidade de Rotação

A função principal da rotação é levantar o material parcialmente pela parede interna do forno, fazendo com que ele caia ou tombe de volta. Essa mistura contínua é crucial para expor todas as partículas ao revestimento refratário quente e aos gases quentes que fluem através do forno.

Essa ação de tombamento garante uma transferência de calor uniforme em todo o leito do material. Sem ela, apenas a camada superficial seria adequadamente tratada.

A Influência da Inclinação

Forno rotativos são sempre instalados em um leve ângulo descendente, tipicamente entre 1,5% e 5% (uma queda de 1,5 a 5 pés para cada 100 pés de comprimento).

Enquanto a rotação tomba o material, essa inclinação fornece a força gravitacional necessária para movê-lo progressivamente da extremidade de alimentação para a extremidade de descarga. A combinação de rotação e inclinação cria um caminho espiral lento e previsível para o material.

A Ligação Entre Velocidade e Tempo de Retenção

O tempo de retenção é uma consequência direta da interação entre a velocidade de rotação e a geometria do forno. Uma rotação mais lenta significa que o material é levantado e solto mais vezes antes de percorrer uma determinada distância, aumentando assim o tempo que ele passa dentro do forno.

Por outro lado, uma rotação mais rápida move o material em direção à extremidade de descarga mais rapidamente, reduzindo seu tempo de retenção. Essa relação permite que os operadores ajustem o processo com base nos requisitos térmicos específicos do material.

Compreendendo as Trocas: Encontrando a Velocidade Ótima

Selecionar a velocidade de rotação correta é um ato de equilíbrio. Desviar da faixa ótima em qualquer direção introduz problemas operacionais significativos e compromete a qualidade do produto.

O Problema de Girar Muito Rápido

Uma velocidade de rotação muito alta é uma causa comum de baixa qualidade do produto. Ela reduz drasticamente o tempo de retenção do material.

O material passa pelo forno muito rapidamente para absorver calor suficiente, levando a reações químicas ou mudanças físicas incompletas. O produto final será subprocessado e inconsistente.

O Perigo de Girar Muito Lentamente

Embora possa parecer que uma velocidade mais lenta é sempre mais segura, este não é o caso. Uma rotação excessivamente lenta pode ser tão prejudicial quanto.

Pode fazer com que o material aglomere ou se acumule nas paredes do forno, criando um fluxo irregular e "pontos frios" que são protegidos do calor. Em casos graves, esse acúmulo pode interromper completamente o processo ou até danificar o revestimento refratário do forno.

Equilibrando a Velocidade com Outras Variáveis

A velocidade de rotação não é um parâmetro isolado. Ela deve ser cuidadosamente coordenada com o perfil de temperatura do forno, seu ângulo de inclinação e a taxa de alimentação do material.

Mudar uma variável requer ajustar as outras para manter um processo estável e eficiente. Por exemplo, uma taxa de alimentação mais alta pode necessitar de uma rotação ligeiramente mais rápida para evitar sobrecarregar o forno.

Como Determinar a Velocidade de Rotação Correta

A velocidade ideal é ditada inteiramente pelo objetivo do processo e pelo material sendo tratado. Não existe uma única velocidade "melhor", apenas a velocidade certa para uma aplicação específica.

- Se o seu foco principal é a conversão química completa: Você priorizará uma rotação mais lenta e controlada para garantir que o material atinja o tempo de retenção necessário na temperatura alvo.

- Se o seu foco principal é maximizar a produção: Você pode usar uma rotação mais rápida, mas apenas se puder compensar aumentando o perfil de temperatura ou se o material exigir menos exposição ao calor.

- Se o seu foco principal é a eficiência energética: Você deve encontrar o "ponto ideal" onde a velocidade de rotação garante a transferência de calor ótima e o processamento completo no menor tempo possível, minimizando o consumo de combustível por tonelada de produto.

Dominar a relação entre rotação, inclinação e temperatura é a chave para uma operação de forno consistente, eficiente e de alta qualidade.

Tabela Resumo:

| Velocidade de Rotação (rpm) | Efeito no Tempo de Retenção | Impacto no Processo |

|---|---|---|

| 0.5 - 2 | Aumenta | Aquecimento mais longo para reações completas, risco de aglomeração |

| 2 - 5 | Diminui | Aquecimento mais curto, maior produção, risco de sub-processamento |

Com dificuldade para otimizar a velocidade de rotação do seu forno rotativo para a retenção ideal do material e eficiência? A KINTEK pode ajudar! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, melhorando o controle do processo e a qualidade do produto. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem elevar as suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores