Em sua essência, a adequação do grafite como elemento de aquecimento deriva de seu ponto de sublimação extremamente alto, alta condutividade térmica e um nível de resistividade elétrica que gera calor de forma eficaz. Essas propriedades permitem que ele opere de forma confiável em temperaturas muito além dos limites da maioria dos metais, desde que seja usado em um ambiente não oxidante, como um forno a vácuo ou a gás inerte.

O grafite não é um material de aquecimento universalmente ideal; é um especialista. Seu desempenho excepcional em temperaturas extremas depende inteiramente de ser protegido do oxigênio, tornando-o a escolha principal para fornos a vácuo e atmosfera inerte, mas inadequado para aquecimento ao ar livre.

As Principais Propriedades Térmicas e Elétricas do Grafite

Para entender por que o grafite é usado em aplicações exigentes como sinterização de metais e brasagem de cobre, devemos analisar sua combinação única de propriedades.

Estabilidade Excepcionalmente Alta à Temperatura

O grafite não derrete à pressão atmosférica; em vez disso, ele sublima (passa diretamente do estado sólido para o gasoso) a uma temperatura incrivelmente alta, em torno de 3.650°C (6.600°F).

Essa estabilidade térmica permite que os elementos de aquecimento de grafite operem em ambientes que derreteriam ou destruiriam elementos metálicos convencionais.

Alta Condutividade Térmica

O grafite exibe alta condutividade térmica, o que significa que ele transfere calor de forma muito eficiente.

Essa propriedade é crítica para garantir uma distribuição uniforme da temperatura dentro de um forno, evitando pontos quentes e permitindo um aquecimento rápido e homogêneo do material processado.

Resistividade Elétrica Utilizável

Embora o grafite seja um bom condutor elétrico, sua resistividade é significativamente maior do que a de metais como o cobre.

Essa resistividade intermediária é uma vantagem fundamental. É baixa o suficiente para permitir que a corrente flua facilmente, mas alta o suficiente para gerar calor substancial por resistência (aquecimento Joule) sem exigir projetos de elementos excessivamente grandes ou complexos.

Baixo Coeficiente de Expansão Térmica (CTE)

O grafite expande e contrai muito pouco quando aquecido e resfriado. Essa baixa expansão térmica confere-lhe excelente resistência ao choque térmico.

Durante ciclos rápidos de temperatura, elementos com alto CTE podem rachar ou quebrar devido ao estresse interno. A estabilidade do grafite minimiza esse risco, contribuindo para uma vida útil mais longa em operações cíclicas exigentes.

Compreendendo as Compensações Críticas

Nenhum material é perfeito. Os pontos fortes únicos do grafite são equilibrados por limitações significativas que definem onde e como ele pode ser usado.

O Calcanhar de Aquiles: Oxidação

A fraqueza mais significativa do grafite é sua baixa resistência à oxidação.

Na presença de ar (oxigênio), o grafite começa a oxidar e degradar em temperaturas tão baixas quanto 450°C (842°F). Isso o torna totalmente inadequado para aplicações de alta temperatura em atmosfera aberta. Seu uso é restrito a fornos a vácuo ou fornos preenchidos com um gás inerte como argônio ou nitrogênio.

Propriedades Mecânicas: Resistência vs. Fragilidade

O grafite possui alta resistência à compressão, mas é um material frágil, o que significa que ele não possui ductilidade.

Ao contrário das ligas metálicas de elementos de aquecimento, o grafite não pode ser estirado em um fio ou facilmente moldado. Os elementos devem ser cuidadosamente usinados a partir de grandes blocos sólidos de grafite, o que afeta a complexidade e o custo do projeto final.

A Decisão Grafite vs. Carboneto de Silício (SiC)

Ao escolher um elemento de aquecimento não metálico, a alternativa mais comum é o Carboneto de Silício (SiC).

O SiC também oferece alta condutividade térmica e excelente resistência ao choque térmico. No entanto, sua principal vantagem é sua resistência superior à oxidação, permitindo que ele opere em altas temperaturas no ar. Isso torna o SiC a escolha padrão para aplicações que não podem ser realizadas a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto para o elemento de aquecimento requer que suas propriedades correspondam diretamente ao ambiente operacional e aos objetivos de desempenho do seu processo.

- Se o seu foco principal é atingir temperaturas extremas (>2000°C) em vácuo ou atmosfera inerte: O grafite é a escolha superior e muitas vezes a única viável devido ao seu ponto de sublimação inigualável.

- Se o seu foco principal é o aquecimento de alta temperatura em ambiente de ar livre: O Carboneto de Silício (SiC) é o material necessário devido à sua capacidade inerente de resistir à oxidação.

- Se o seu foco principal é a flexibilidade de design e o aquecimento de baixa temperatura (tipicamente <1400°C) no ar: Ligas metálicas dúcteis como FeCrAl (por exemplo, Kanthal) são frequentemente a solução mais prática e econômica.

Em última análise, escolher o elemento de aquecimento certo é sobre entender o ambiente primeiro e o material em segundo lugar.

Tabela Resumo:

| Propriedade | Valor / Característica | Principal Benefício para Elementos de Aquecimento |

|---|---|---|

| Ponto de Sublimação | ~3.650°C (6.600°F) | Permite a operação em temperaturas extremas onde os metais derretem. |

| Condutividade Térmica | Alta | Garante aquecimento rápido e uniforme e evita pontos quentes. |

| Resistividade Elétrica | Intermediária (maior que a dos metais) | Gera calor eficientemente via aquecimento Joule sem designs complexos. |

| Expansão Térmica (CTE) | Baixa | Oferece excelente resistência ao choque térmico para uma longa vida útil. |

| Resistência à Oxidação | Baixa (degrada acima de 450°C no ar) | Limita o uso a atmosferas de vácuo ou gás inerte. |

Precisa de uma solução de aquecimento confiável para processos de temperatura extrema?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Entre em contato com nossos especialistas hoje para discutir como nossos elementos de aquecimento de grafite e sistemas de forno podem aprimorar suas aplicações de alta temperatura em ambientes de vácuo ou inertes.

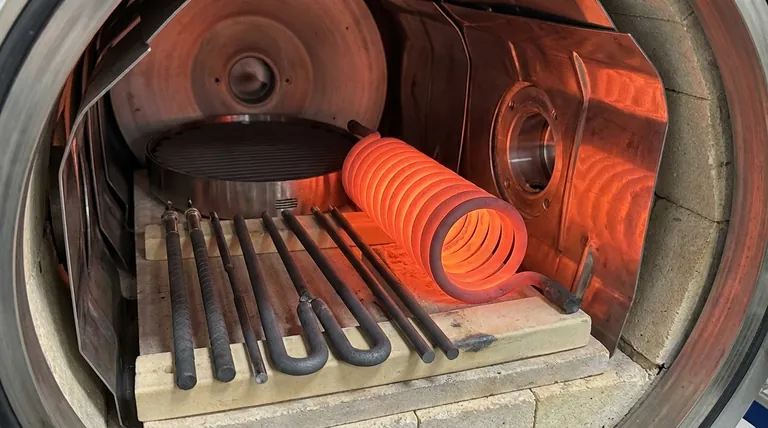

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil