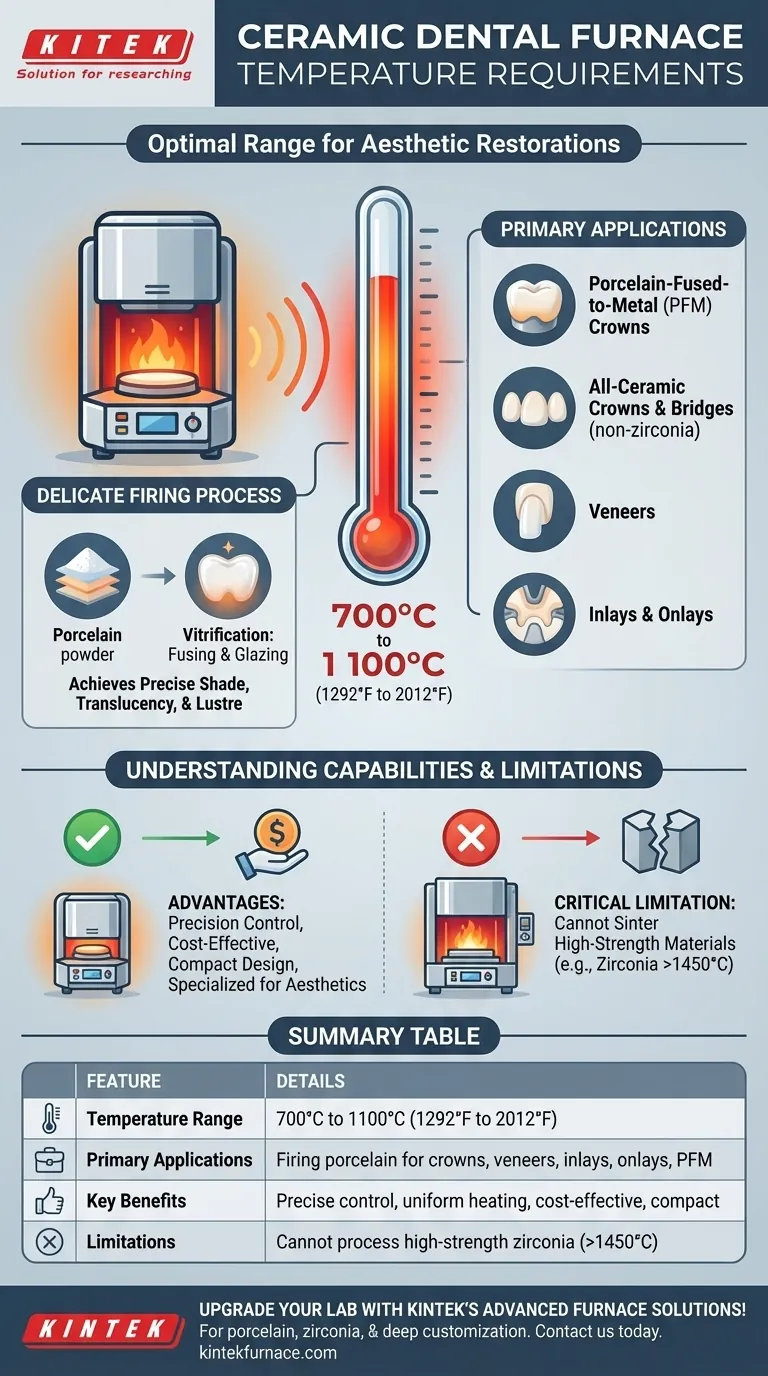

Para profissionais dentários e técnicos de laboratório, a faixa de temperatura exigida para um forno dentário de cerâmica é tipicamente entre 700°C e 1100°C (1292°F a 2012°F). Esta janela operacional específica não é arbitrária; é precisamente adaptada para o processo delicado de queima de porcelana dentária e outras cerâmicas de baixa fusão. Isso garante que as restaurações finais atinjam as propriedades estéticas, a resistência e o ajuste preciso pretendidos.

A faixa de temperatura de um forno de cerâmica é uma característica definidora, não uma limitação. Ela permite o controle meticuloso necessário para belas restaurações de porcelana, mas o exclui intencionalmente do processamento de materiais de alta resistência como zircônia, que requerem temperaturas de sinterização muito mais altas.

O Papel da Temperatura nas Restaurações Estéticas

A função principal de um forno dentário de cerâmica é transformar camadas de pó de porcelana em uma restauração sólida, durável e com aparência natural. O protocolo de temperatura é a variável mais crítica neste processo.

Alcançando Esmalte e Tom Precisos

A faixa de 700°C a 1100°C permite ciclos de aquecimento altamente controlados. Esta precisão é essencial para desenvolver o tom final, a translucidez e o brilho superficial (esmalte) de restaurações como coroas, facetas e inlays.

Pequenos desvios fora da curva de queima ideal podem resultar em uma restauração muito opaca, com tom incorreto ou com estrutura porosa e fraca.

O Processo de Queima Explicado

A queima envolve aquecer as partículas de cerâmica até que elas se fundam — um processo chamado vitrificação. Isso ocorre bem abaixo do ponto de fusão do material.

A capacidade do forno de manter temperaturas específicas e aumentar ou diminuir a rampa em uma taxa controlada é o que garante uma fusão completa e uniforme sem deformar ou danificar a restauração.

Aplicações Impulsionadas pela Temperatura

Esta faixa de temperatura moderada é perfeitamente adequada para uma ampla gama de restaurações dentárias comuns.

É o padrão para a fabricação de coroas de porcelana fundida sobre metal (PFM), coroas e pontes totalmente cerâmicas (excluindo zircônia), facetas, inlays e onlays.

Compreendendo as Trocas

A escolha de um forno requer a compreensão do que suas capacidades de temperatura permitem e impedem. A distinção entre um forno de cerâmica e um forno de sinterização é fundamental.

A Limitação Crítica: Materiais de Alta Resistência

A limitação mais significativa de um forno de cerâmica é a sua incapacidade de processar materiais que exigem sinterização a alta temperatura.

Cerâmicas de alta resistência, como a zircônia monolítica, exigem temperaturas bem acima de 1450°C (2642°F) para atingir sua densidade e resistência finais. Um forno de cerâmica simplesmente não consegue atingir essas temperaturas.

Vantagem: Especialização e Custo-Benefício

Para um consultório ou laboratório que se concentra em trabalhos estéticos em porcelana, esta especialização é uma vantagem. Os fornos de cerâmica são tipicamente mais compactos, energeticamente eficientes e econômicos do que os seus equivalentes de alta temperatura.

O seu design é otimizado para uma tarefa, e eles a executam com precisão excepcional.

Vantagem: Design Amigável e Compacto

Como não precisam do isolamento robusto e dos sistemas de energia dos fornos de sinterização, os fornos de cerâmica são frequentemente menores e mais fáceis de usar.

Isso os torna uma escolha prática para laboratórios no consultório ou operações menores onde o espaço e a facilidade de uso são preocupações primárias.

Fazendo a Escolha Certa para o Seu Laboratório

A seleção da tecnologia de forno correta depende de uma avaliação clara dos materiais com os quais você pretende trabalhar.

- Se o seu foco principal for trabalho estético em porcelana (PFM, facetas, coroas feldspáticas): Um forno de cerâmica padrão (700°C-1100°C) é a ferramenta correta e mais eficiente para as suas necessidades.

- Se o seu consultório for fabricar restaurações a partir de zircônia monolítica: Você deve investir em um forno de sinterização de alta temperatura separado, capaz de atingir 1450°C ou mais.

- Se você estiver construindo um laboratório de serviço completo: Você quase certamente precisará de um forno de cerâmica para aplicação de porcelana e um forno de sinterização para lidar com todo o espectro de materiais dentários modernos.

Compreender esta diferença fundamental de temperatura é a chave para equipar o seu consultório para resultados previsíveis e de alta qualidade.

Tabela Resumo:

| Recurso | Detalhes |

|---|---|

| Faixa de Temperatura | 700°C a 1100°C (1292°F a 2012°F) |

| Aplicações Primárias | Queima de porcelana para coroas, facetas, inlays, onlays e restaurações PFM |

| Principais Benefícios | Controle preciso de temperatura, aquecimento uniforme, custo-benefício, design compacto |

| Limitações | Não consegue processar materiais de alta resistência como zircônia (requer >1450°C) |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, quer você esteja trabalhando com porcelana ou outros materiais. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas