A vantagem técnica de um forno de secagem a vácuo reside na sua capacidade de separar a remoção de solvente da exposição térmica elevada. Para pós mistos WC-Co-Ni, este ambiente específico permite que os dispersantes de álcool evaporem a temperaturas significativamente mais baixas, prevenindo a oxidação dos aglutinantes de Níquel (Ni) e Cobalto (Co) quimicamente ativos que normalmente se degradam na secagem atmosférica padrão.

Ponto Principal Na produção de carboneto cimentado, a presença de oxigénio é o inimigo da integridade estrutural. A secagem a vácuo serve como uma etapa de processamento protetora que remove solventes sem sobreaquecer o material, garantindo que os aglutinantes de Níquel e Cobalto permaneçam metálicos e puros — um requisito crítico para alcançar a molhabilidade adequada e alta densidade durante a fase de sinterização subsequente.

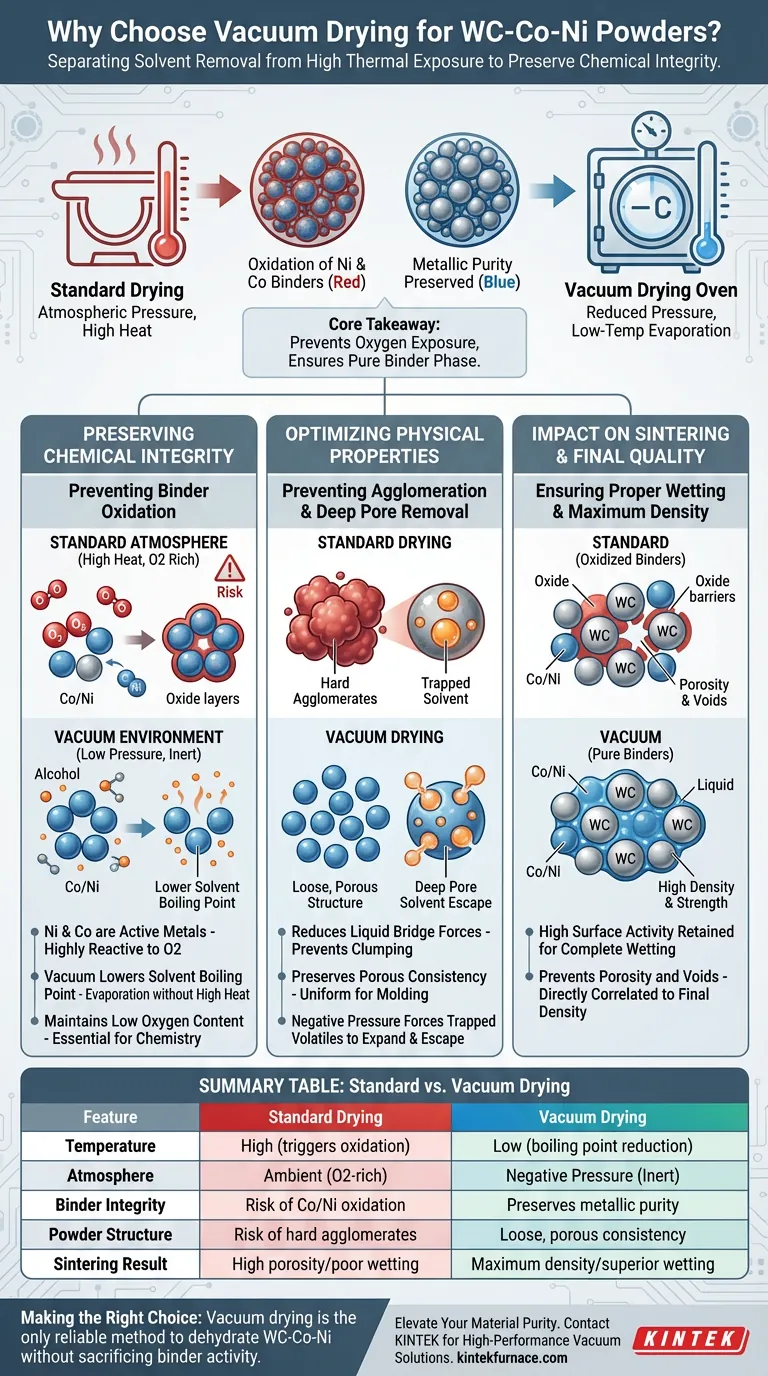

Preservando a Integridade Química

Prevenindo a Oxidação do Aglutinante

O risco principal no processamento de pós WC-Co-Ni é a alta reatividade da fase aglutinante metálica. Níquel (Ni) e Cobalto (Co) são "pós metálicos ativos" que reagem prontamente com o oxigénio quando aquecidos em atmosfera padrão.

A secagem a vácuo opera reduzindo a pressão ambiental, o que diminui o ponto de ebulição de solventes como o álcool.

Isso permite que os dispersantes se volatilizem e sejam removidos sem submeter o pó a altas temperaturas que desencadeiam rápida oxidação.

Controlando o Conteúdo de Oxigénio

manter baixo conteúdo de oxigénio não é apenas uma preferência; é uma necessidade química para este sistema de materiais.

Se o pó oxidar durante a secagem, o oxigénio permanece aprisionado na mistura.

Este oxigénio residual interfere na química do material a jusante, inibindo especificamente a interação entre as partículas de carboneto e o aglutinante metálico.

Otimizando Propriedades Físicas

Prevenindo a Aglomeração

O calor elevado frequentemente faz com que pós finos se fundam ou aglomerem, formando aglomerados duros difíceis de moldar.

Ao facilitar a evaporação a temperaturas mais baixas, a secagem a vácuo reduz as "forças de ponte líquida" que atraem as partículas umas para as outras.

Isso preserva uma consistência de pó solta e porosa, garantindo que o material permaneça uniforme para as etapas de moldagem e prensagem.

Remoção Profunda de Solventes dos Poros

A secagem padrão frequentemente aprisiona humidade ou solventes no interior de aglomerados de pó devido à tensão superficial e à pressão atmosférica.

A pressão negativa de um forno a vácuo força esses voláteis aprisionados a expandir e escapar da microestrutura.

Isso garante a remoção completa de potenciais contaminantes como etanol ou água, que de outra forma poderiam causar rachaduras ou defeitos durante a sinterização.

Impacto na Sinterização e Qualidade Final

Garantindo a Molhabilidade Adequada

O sucesso do carboneto cimentado depende da fase aglutinante líquida (Co/Ni) fluindo ao redor e "molhando" as partículas de Carboneto de Tungsténio (WC) durante a sinterização.

A oxidação atua como uma barreira para este processo.

Ao prevenir óxidos superficiais durante a secagem, o processo a vácuo garante que o aglutinante mantenha alta atividade superficial, permitindo que molhe completamente as partículas de carboneto.

Alcançando Densidade Máxima

O objetivo final do uso de WC-Co-Ni é criar um material denso e duro.

A má molhabilidade causada pela oxidação prévia leva a porosidade e vazios no produto final.

Portanto, o uso de um forno de secagem a vácuo está diretamente correlacionado com a obtenção da densidade final e resistência mecânica exigidas para ferramentas de carboneto cimentado de alto desempenho.

Compreendendo os Compromissos

Equipamento vs. Qualidade

Embora a secagem a vácuo seja tecnicamente superior para metais ativos, ela introduz custos de equipamento e complexidade mais elevados em comparação com fornos de convecção padrão.

No entanto, para misturas WC-Co-Ni, esta raramente é uma escolha de conveniência. A sensibilidade química do Cobalto e do Níquel torna o processamento a vácuo um requisito técnico em vez de uma atualização opcional.

O uso de métodos de secagem padrão para estes materiais específicos provavelmente resultaria em metalurgia inferior que não pode ser corrigida em etapas de processamento posteriores.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade da sua produção de carboneto cimentado, considere o seguinte em relação ao seu equipamento de processamento:

- Se o seu foco principal é a Densidade Final do Material: Você deve usar secagem a vácuo para prevenir a oxidação, pois as camadas de óxido nas partículas de Co/Ni inibirão a densificação durante a sinterização.

- Se o seu foco principal é a Fluidez do Pó: A secagem a vácuo é recomendada para prevenir a formação de aglomerados duros, garantindo que o pó preencha os moldes uniformemente.

- Se o seu foco principal é a Recuperação de Solvente: A secagem a vácuo permite a captura segura e a baixa temperatura de dispersantes de álcool voláteis em comparação com a ventilação de fornos quentes.

Em última análise, a secagem a vácuo é o único método confiável para desidratar pós WC-Co-Ni sem sacrificar a atividade química da fase aglutinante.

Tabela Resumo:

| Característica | Método de Secagem Padrão | Forno de Secagem a Vácuo |

|---|---|---|

| Temperatura | Alta (desencadeia oxidação) | Baixa (redução do ponto de ebulição) |

| Atmosfera | Ambiente (rica em oxigénio) | Pressão Negativa (inerte/protetora) |

| Integridade do Aglutinante | Risco de oxidação de Co/Ni | Preserva a pureza metálica |

| Estrutura do Pó | Risco de aglomerados duros | Consistência solta e porosa |

| Resultado da Sinterização | Alta porosidade/má molhabilidade | Densidade máxima/molhabilidade superior |

Eleve a Pureza do Seu Material com a KINTEK

Não deixe a oxidação comprometer a integridade estrutural das suas misturas WC-Co-Ni. Apoiada por P&D especializado e fabrico de precisão, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório e industriais.

As nossas soluções especializadas de secagem a vácuo garantem que a atividade química dos seus aglutinantes permaneça intacta, facilitando a molhabilidade perfeita e a densidade máxima em cada lote.

Pronto para otimizar o seu processo de secagem?

Contacte-nos hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as vantagens de usar um Reator a Vácuo para bio-óleo? Maximize o Rendimento e a Qualidade Através do Controle de Pressão

- Que papel desempenham os fornos a vácuo no processamento de wafers semicondutores? Essenciais para a pureza e o desempenho

- Qual é a diferença entre um forno a atmosfera e um forno a vácuo? Escolha o Tratamento Térmico Certo para o Seu Laboratório

- Quais são as vantagens da leveza e alta resistência do grafite em fornos a vácuo? Custos Mais Baixos e Desempenho Superior

- Qual é a taxa de vazamento para um forno a vácuo? Garantindo a Integridade e Pureza do Processo

- Como um Forno de Secagem a Vácuo contribui para filmes de eletrólitos de estado sólido? Aumenta a Densidade e Pureza do Filme

- Por que um tubo de quartzo de alta pureza é usado para selagem a vácuo de ligas NbTaTiV? Garanta a pureza e evite a fragilização

- Por que é necessária uma fornalha industrial de sinterização a alto vácuo para Hastelloy-X de alta porosidade? Garanta a Integridade da Liga