Nas operações de fornos a vácuo, a natureza leve e de alta resistência do grafite traduz-se diretamente em custos operacionais mais baixos, instalação mais fácil e segurança aprimorada. Essas propriedades físicas permitem um manuseio mais simples de componentes grandes do forno, reduzindo os requisitos de mão de obra e minimizando o desgaste nas estruturas de suporte internas do forno durante a manutenção e substituição de peças.

Embora os benefícios práticos de sua relação resistência-peso sejam significativos, a verdadeira indispensabilidade do grafite em fornos a vácuo decorre de sua combinação única e incomparável de estabilidade térmica extrema, inércia química e condutividade elétrica em temperaturas onde a maioria dos metais teria falhado.

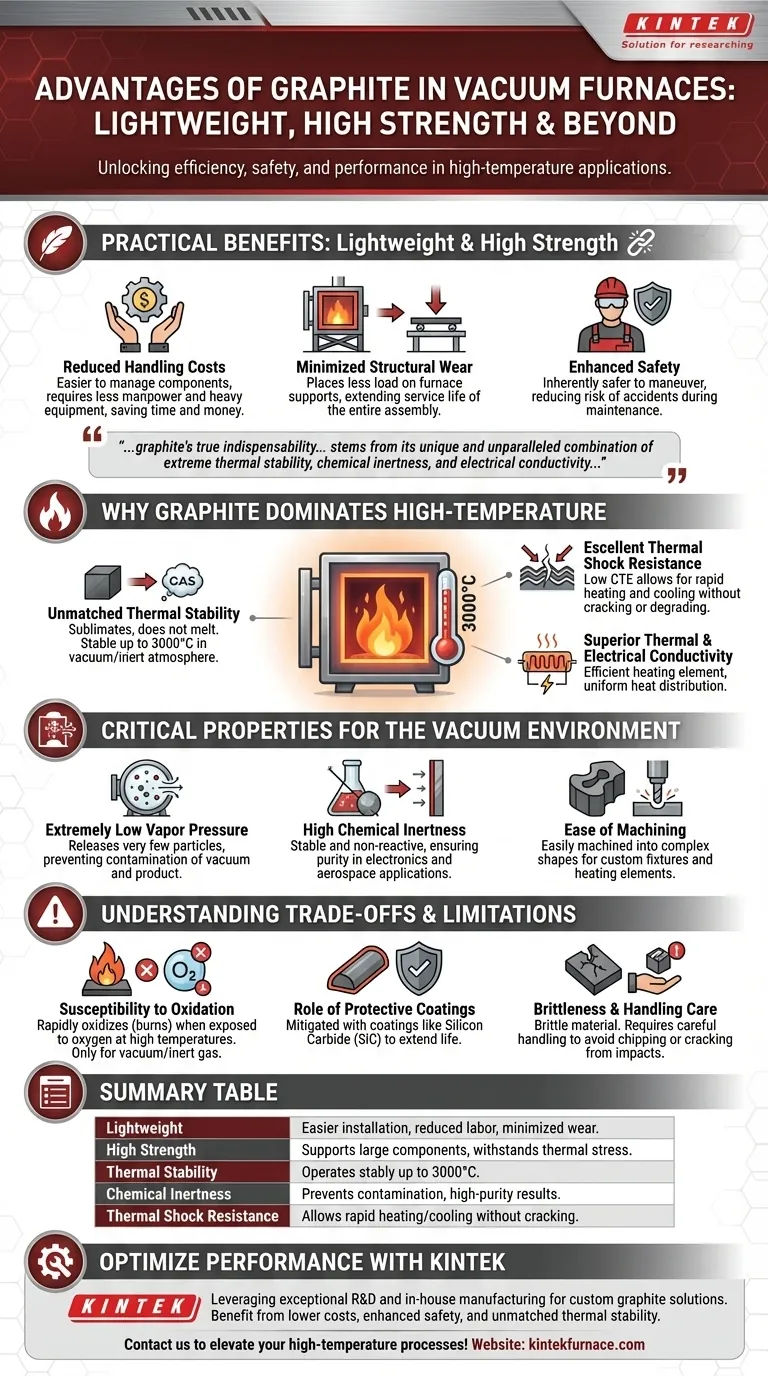

Os Benefícios Práticos: Leveza e Alta Resistência

As vantagens mais imediatamente aparentes do grafite estão relacionadas ao seu manuseio físico e ao seu impacto na estrutura do forno em si. Esses benefícios são fundamentais para o seu uso generalizado.

Custos e Esforço de Manuseio Reduzidos

Componentes mais leves são fundamentalmente mais fáceis de gerenciar. O uso de grafite para grandes acessórios, elementos de aquecimento ou isolamento significa que a instalação e remoção podem ser feitas com menos mão de obra e sem a necessidade de equipamentos de içamento pesados, economizando tempo e dinheiro.

Desgaste Estrutural Minimizado

As peças de grafite exercem uma carga estática e dinâmica significativamente menor nos sistemas de suporte do forno. Isso reduz o desgaste a longo prazo em trilhos, ganchos e outros elementos estruturais, prolongando a vida útil de todo o conjunto do forno.

Segurança Aprimorada

O manuseio de componentes maciços e pesados feitos de metais refratários apresenta riscos de segurança significativos para os técnicos. A natureza leve das peças de grafite torna-as inerentemente mais seguras de manobrar, reduzindo o risco de acidentes e lesões durante os ciclos de manutenção.

Por Que o Grafite Domina Aplicações de Alta Temperatura

Além de suas vantagens de manuseio físico, o grafite possui um conjunto de propriedades térmicas e elétricas que o tornam o material ideal para fornos a vácuo e de gás inerte de alto desempenho.

Estabilidade Térmica Incomparável

O grafite não derrete à pressão atmosférica; em vez disso, ele sublima (passa diretamente de sólido para gás) em temperaturas extremamente altas. Ele pode operar de forma estável em vácuo ou atmosfera inerte em temperaturas de até 3000°C, excedendo em muito os limites da maioria dos outros materiais.

Excelente Resistência ao Choque Térmico

Os fornos passam por ciclos rápidos de aquecimento e resfriamento. O baixo coeficiente de expansão térmica (CTE) e a alta condutividade térmica do grafite permitem que ele resista a essas mudanças drásticas de temperatura sem rachar ou degradar, garantindo a longevidade do componente e a repetibilidade do processo.

Condutividade Térmica e Elétrica Superior

O grafite é único por servir a um duplo propósito. Sua baixa resistividade permite que ele funcione como um elemento de aquecimento altamente eficiente, gerando calor radiante quando uma corrente elétrica é aplicada. Simultaneamente, sua alta condutividade térmica garante que esse calor seja distribuído uniformemente por toda a câmara do forno.

Propriedades Críticas para o Ambiente de Vácuo

O desempenho de um material no vácuo é definido por mais do que apenas resistência ao calor. As outras características do grafite são essenciais para manter a pureza e a integridade do processo.

Pressão de Vapor Extremamente Baixa

Para manter um vácuo de alta qualidade, todos os componentes internos devem ter baixa pressão de vapor. O grafite libera muito poucas partículas, mesmo em temperaturas extremas, evitando a contaminação da atmosfera de vácuo e do produto que está sendo tratado termicamente.

Alta Inércia Química

O grafite é quimicamente estável e não reage com a maioria dos materiais. Isso garante que os componentes do forno não contaminem as peças que estão sendo processadas, o que é fundamental em indústrias como eletrônica e aeroespacial.

Facilidade de Usinagem

Apesar de sua resistência, o grafite pode ser facilmente usinado em formas complexas. Isso permite a criação de elementos de aquecimento, acessórios e suportes de produtos personalizados, adaptados aos requisitos específicos do forno, maximizando a eficiência e o desempenho.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. Reconhecer as limitações do grafite é fundamental para usá-lo de forma eficaz e maximizar sua vida útil.

Suscetibilidade à Oxidação

O incrível desempenho em altas temperaturas do grafite é válido apenas em vácuo ou atmosfera de gás inerte. Quando exposto ao oxigênio em altas temperaturas, ele oxidará rapidamente (queimará), levando à perda de material e falha do componente.

O Papel dos Revestimentos Protetores

Para mitigar a oxidação, especialmente durante breves exposições ao ar quando o forno está quente, os componentes de grafite são frequentemente tratados com revestimentos protetores. Um revestimento de carbeto de silício (SiC) é comum, formando uma camada protetora que estende a vida útil da peça.

Fragilidade e Cuidado no Manuseio

Embora o grafite tenha alta resistência à compressão, é um material frágil, não um metal dúctil. Ele pode lascar ou rachar se cair ou for submetido a impactos bruscos. O manuseio cuidadoso é sempre necessário durante a instalação e manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção e especificação de componentes de grafite dependem do seu principal objetivo operacional.

- Se o seu foco principal for eficiência operacional e custo: A combinação da natureza leve do grafite para fácil manuseio e sua longa vida útil para tempo de inatividade reduzido o tornam a escolha superior.

- Se o seu foco principal for desempenho e pureza do processo: A inércia química do grafite, a baixa pressão de vapor e a capacidade de fornecer aquecimento uniforme são suas vantagens mais críticas.

- Se o seu foco principal for tempos de ciclo rápidos: Sua excelente resistência ao choque térmico é a propriedade chave, permitindo perfis agressivos de aquecimento e resfriamento sem arriscar a falha do componente.

Em última análise, a combinação distinta de propriedades do grafite o torna um material singularmente habilitador para o processamento moderno a vácuo de alta temperatura.

Tabela de Resumo:

| Vantagem Principal | Impacto na Operação do Forno a Vácuo |

|---|---|

| Leveza | Instalação mais fácil, mão de obra reduzida e desgaste estrutural minimizado. |

| Alta Resistência | Suporta componentes grandes, resiste ao estresse térmico e estende a vida útil do forno. |

| Estabilidade Térmica | Opera de forma estável até 3000°C, ideal para processos de tratamento térmico extremos. |

| Inércia Química | Previne a contaminação, garantindo resultados de alta pureza para aplicações sensíveis. |

| Resistência ao Choque Térmico | Permite ciclos rápidos de aquecimento/resfriamento sem rachaduras ou degradação. |

Otimize o desempenho do seu forno a vácuo com as soluções avançadas de grafite da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios componentes de fornos de alta temperatura adaptados às suas necessidades exclusivas. Nossa experiência em grafite garante que você se beneficie de custos operacionais mais baixos, segurança aprimorada e estabilidade térmica inigualável.

Contate-nos hoje para discutir como nossos elementos de aquecimento, acessórios e isolamento personalizados podem elevar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?