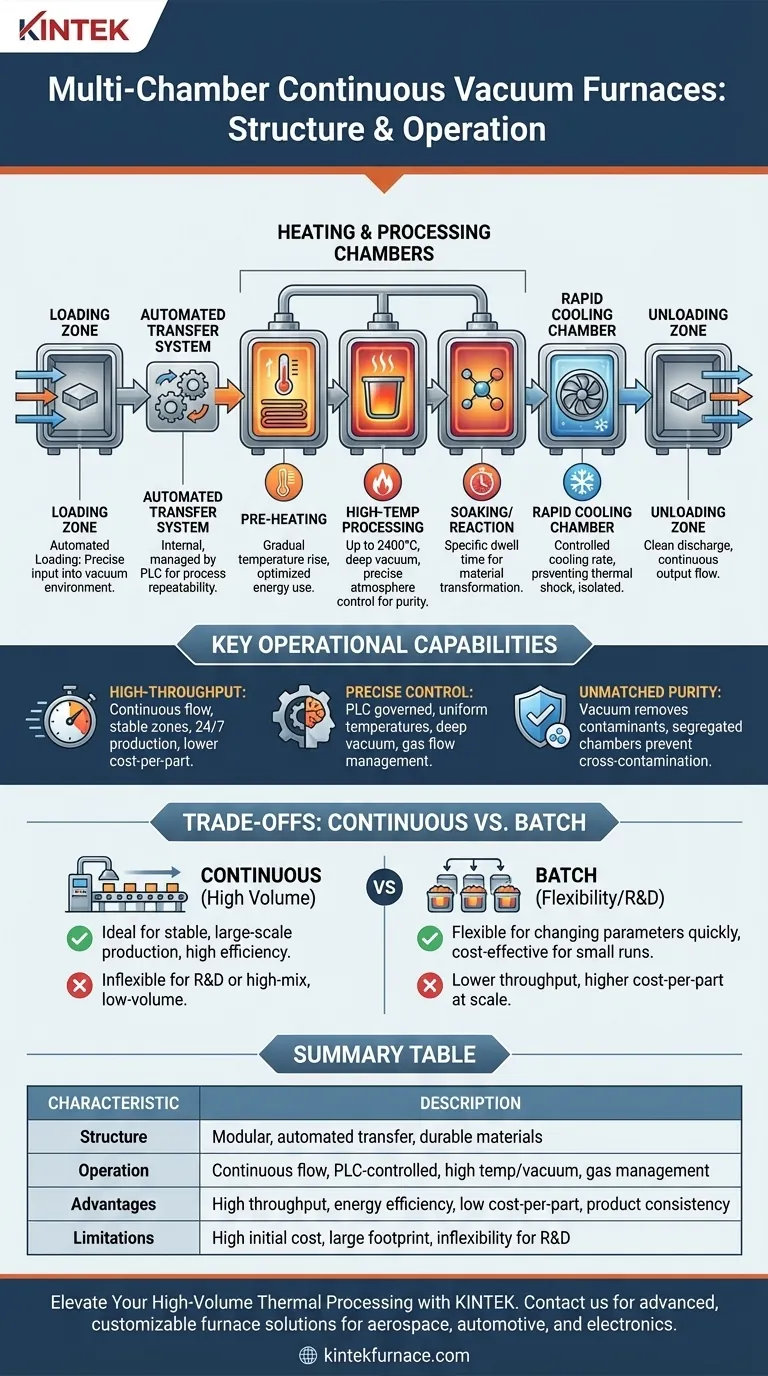

Em sua essência, os fornos a vácuo contínuos de múltiplas câmaras são sistemas de linha de montagem automatizados, projetados para processamento térmico de alto volume. Sua estrutura consiste em uma série de câmaras interligadas e isoladas — incluindo zonas de carregamento, pré-aquecimento, processamento, resfriamento e descarregamento. Operacionalmente, eles fornecem ambientes precisos e controlados por computador com altas temperaturas e vácuos profundos, permitindo um fluxo contínuo de produto com consistência e pureza excepcionais.

Esses fornos resolvem um desafio industrial fundamental: escalar processos térmicos de alta pureza de operações de batelada lentas e inconsistentes para uma linha de produção contínua, confiável e energeticamente eficiente. Eles trocam a flexibilidade dos sistemas de câmara única por rendimento e repetibilidade incomparáveis em ambientes de fabricação estáveis.

Desvendando a Estrutura: Uma Jornada Automatizada

Um forno de múltiplas câmaras é melhor entendido como uma sequência linear de ambientes especializados. Cada parte da estrutura serve a um propósito distinto em um fluxo de trabalho integrado e automatizado.

O Design Modular de Múltiplas Câmaras

A característica estrutural definidora é a série de câmaras interligadas, mas individualmente seladas. Uma sequência típica inclui uma câmara de carregamento, uma ou mais câmaras de aquecimento e processamento, e uma câmara de resfriamento rápido antes da estação final de descarregamento.

Essa modularidade permite o isolamento das etapas do processo. O aquecimento, o processamento em alta temperatura e o resfriamento ocorrem em zonas separadas e otimizadas, prevenindo a contaminação cruzada e melhorando a eficiência térmica.

O Sistema de Transferência Automatizado

As peças são movidas de uma câmara para outra por meio de um mecanismo de transferência interno, totalmente automatizado. Este sistema é o coração eletromecânico do forno, gerenciado por um controlador central.

Essa automação elimina o manuseio manual, que é uma fonte primária de variabilidade e contaminação do processo. Garante que cada peça experimente exatamente o mesmo ciclo térmico, assegurando uma repetibilidade de processo inigualável.

Materiais Robustos para Condições Extremas

Os componentes internos, especialmente a "zona quente" onde ocorre o aquecimento, são construídos com materiais selecionados para durabilidade extrema. Estes frequentemente incluem compósitos de grafite ou metais refratários.

Esses materiais fornecem excelente resistência ao calor e à corrosão, baixa condutividade térmica e estabilidade química. Isso garante uma longa vida útil e evita que o próprio forno se torne uma fonte de contaminação do produto.

Principais Capacidades Operacionais e Seu Impacto

A estrutura possibilita um conjunto exclusivo de capacidades operacionais que distinguem esses fornos dos sistemas de batelada mais simples.

Processamento Contínuo de Alto Rendimento

Ao contrário de um forno de câmara única que precisa ser aquecido e resfriado para cada batelada, um forno contínuo mantém suas várias zonas em um estado operacional constante. O produto se move através das zonas de temperatura estáveis.

Isso elimina o ciclo térmico de todo o forno, aumentando drasticamente o rendimento e tornando o sistema ideal para produção em larga escala, 24 horas por dia, 7 dias por semana.

Controle Preciso do Ambiente

Sistemas modernos são regidos por um Controlador Lógico Programável (CLP). Este cérebro central fornece automação abrangente e controle preciso sobre todos os parâmetros críticos.

Isso inclui a manutenção de temperaturas uniformes de até 2400°C ou mais, o alcance de níveis de vácuo profundos para remover contaminantes atmosféricos e o gerenciamento de fluxo de gás digital para atmosferas de processo específicas.

Pureza do Produto Inigualável

A combinação de um ambiente de alto vácuo e câmaras de processo segregadas é fundamental para alcançar alta pureza. O vácuo remove oxigênio e outros gases reativos, enquanto o sistema pode bombear ativamente os subprodutos liberados durante o aquecimento.

Esta capacidade operacional é crítica para aplicações como brasagem, sinterização e recozimento de materiais sensíveis onde a oxidação ou contaminação levariam à falha do componente.

Compreendendo as Compensações: Contínuo vs. Batelada

Embora poderosos, um forno contínuo de múltiplas câmaras não é uma solução universal. A principal compensação é entre rendimento e flexibilidade.

A Vantagem: Produção de Alto Volume

Para um fabricante que produz milhares de peças idênticas com um processo estável e fixo, o forno contínuo é superior. A eficiência energética, velocidade e repetibilidade entregam um custo por peça mais baixo em escala.

A Limitação: Infleixibilidade do Processo

Esses fornos não são adequados para pesquisa e desenvolvimento ou produção de baixo volume e alta mistura. Alterar um parâmetro central, como a temperatura de processamento, é uma tarefa significativa, pois requer que toda a linha seja estabilizada no novo ponto de ajuste.

O Investimento Inicial

A complexidade do design de múltiplas câmaras e seus sofisticados sistemas de automação resultam em um custo de capital inicial significativamente maior e uma pegada física maior em comparação com fornos de batelada de câmara única.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos de produção e contexto operacional.

- Se seu foco principal é a produção estável e de alto volume de uma única peça ou família de peças: Um forno contínuo de múltiplas câmaras oferece o melhor caminho para eficiência, consistência e baixo custo operacional por unidade.

- Se seu foco principal é pesquisa, desenvolvimento de processos ou produção de lotes pequenos e variados: Um forno de batelada de câmara única fornece a flexibilidade necessária para alterar parâmetros de forma rápida e econômica.

Em última análise, a escolha do forno certo está em alinhar a filosofia de design inerente à ferramenta com sua estratégia de fabricação específica.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Estrutura | Câmaras modulares (carregamento, aquecimento, resfriamento, descarregamento) com transferência automatizada e materiais duráveis para isolamento e eficiência. |

| Operação | Fluxo contínuo, ambientes controlados por CLP com altas temperaturas (até 2400°C), vácuo profundo e gerenciamento de gás para repetibilidade e pureza. |

| Vantagens | Alto rendimento, eficiência energética, baixo custo por peça e consistência de produto inigualável em cenários de produção estáveis. |

| Limitações | Alto custo inicial, grande pegada física e inflexibilidade para P&D ou lotes de baixo volume em comparação com fornos de batelada. |

Pronto para elevar seu processamento térmico de alto volume? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, automotiva e eletrônica. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo contínuos de múltiplas câmaras podem aumentar sua eficiência e pureza do produto!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso