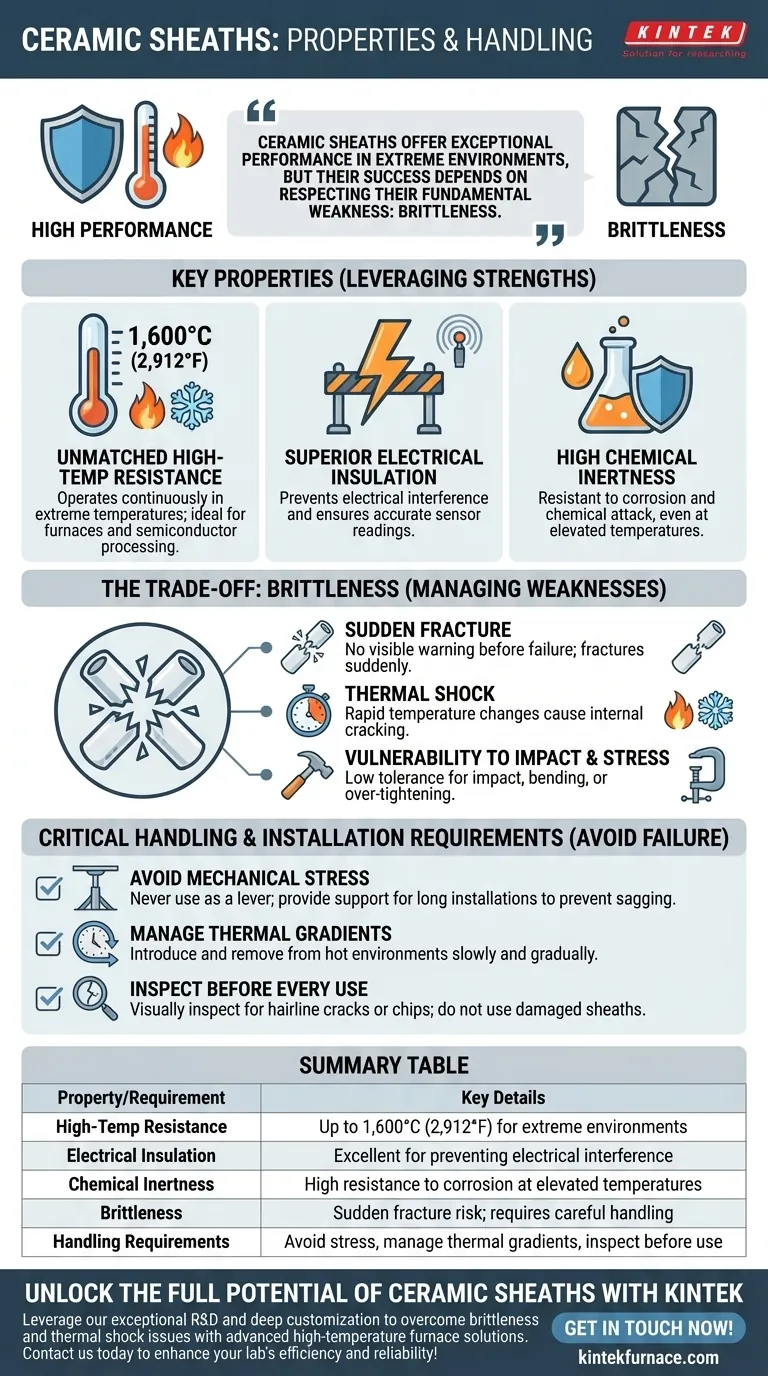

Em sua essência, os materiais de bainha cerâmica são definidos por uma poderosa dualidade. Eles oferecem um desempenho excepcional em ambientes extremos, especificamente com resistência a altas temperaturas de até 1.600°C e excelente isolamento elétrico. No entanto, esse alto desempenho é acoplado a uma fragilidade significativa, que dita todos os aspectos de seu manuseio e aplicação.

As bainhas cerâmicas são selecionadas para aplicações onde ligas metálicas falhariam devido ao calor ou causariam interferência elétrica. O sucesso com esses materiais não se trata apenas de alavancar seus pontos fortes, mas fundamentalmente de respeitar sua fraqueza principal: uma completa falta de ductilidade.

Propriedades Chave das Bainhas Cerâmicas

A decisão de usar uma bainha cerâmica é quase sempre impulsionada por sua capacidade de sobreviver a condições hostis a outros materiais.

Resistência Incomparável a Altas Temperaturas

As bainhas cerâmicas podem operar continuamente em ambientes de até 1.600°C (2.912°F), muito além do ponto de fusão da maioria dos metais industriais. Isso as torna essenciais para aplicações como fornos industriais, estufas e processamento de semicondutores.

Isolamento Elétrico Superior

Ao contrário dos metais, as cerâmicas são excelentes isolantes elétricos. Essa propriedade é crítica quando a bainha está protegendo um sensor, como um termopar, contra ruído elétrico ou curto-circuito, garantindo medições precisas em ambientes de alta temperatura e eletricamente ativos.

Alta Inércia Química

As cerâmicas são geralmente muito resistentes à corrosão e a ataques químicos, mesmo em temperaturas elevadas. Isso permite que sejam usadas em atmosferas agressivas que degradariam rapidamente as bainhas metálicas.

Entendendo a Troca: Fragilidade

O principal desafio de trabalhar com cerâmicas é sua fragilidade inerente. Essa única propriedade tem implicações práticas significativas que devem ser gerenciadas com cuidado.

O que "Frágil" Significa na Prática

Ao contrário de um tubo de metal que se dobrará ou deformará quando sob tensão, uma bainha cerâmica irá fraturar subitamente e completamente. Não há aviso visível antes da falha.

Susceptibilidade ao Choque Térmico

Mudanças rápidas de temperatura criam tensões internas que podem facilmente rachar o material. Mergulhar uma bainha cerâmica fria em um forno quente é uma causa comum de falha imediata. Esse fenômeno é conhecido como choque térmico.

Vulnerabilidade a Impactos Mecânicos e Tensão

As bainhas cerâmicas têm baixíssima tolerância a forças de impacto ou flexão. Deixar o material cair, atingi-lo contra uma superfície dura ou até mesmo apertar demais um encaixe de compressão pode fazer com que ele se estilhace.

Requisitos Críticos de Manuseio e Instalação

O manuseio adequado não é apenas uma boa prática; é um requisito fundamental para o uso bem-sucedido de bainhas cerâmicas. A falha em seguir esses protocolos quase certamente resultará em quebra.

Evite Todo Estresse Mecânico

Nunca use a bainha como alavanca ou suporte. Para instalações longas e horizontais, a bainha deve ser suportada ao longo de seu comprimento para evitar que ela ceda e quebre sob seu próprio peso.

Gerencie Gradientes Térmicos

Sempre introduza as bainhas cerâmicas em ambientes quentes devagar e gradualmente. Isso permite que o material aqueça uniformemente, minimizando a tensão interna causada pela expansão térmica. O mesmo princípio se aplica ao resfriamento.

Inspecione Antes de Cada Uso

Antes da instalação, realize uma inspeção visual cuidadosa de toda a bainha. Procure por quaisquer microfissuras ou lascas, pois estes são pontos de tensão onde uma fratura provavelmente começará. Não use uma bainha danificada.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se uma bainha cerâmica é a escolha correta para seu objetivo específico.

- Se seu foco principal for estabilidade de temperatura extrema (acima de 1200°C): A cerâmica é frequentemente a única escolha viável, mas você deve projetar seu processo e protocolos de manuseio em torno de sua fragilidade.

- Se seu foco principal for durabilidade contra vibração ou impacto: Uma bainha de liga metálica de alta temperatura é uma opção muito mais segura e confiável, desde que atenda às suas necessidades de temperatura.

- Se você precisar de desempenho em alta temperatura e isolamento elétrico: A cerâmica é a solução técnica superior, mas o sucesso depende inteiramente de um manuseio meticuloso.

Em última análise, escolher cerâmica é uma decisão de engenharia deliberada para trocar robustez mecânica por desempenho térmico e elétrico incomparáveis.

Tabela de Resumo:

| Propriedade/Requisito | Detalhes Chave |

|---|---|

| Resistência a Altas Temperaturas | Até 1.600°C (2.912°F) para ambientes extremos |

| Isolamento Elétrico | Excelente para prevenir interferência elétrica e garantir leituras precisas do sensor |

| Inércia Química | Alta resistência à corrosão e ataque químico em temperaturas elevadas |

| Fragilidade | Risco de fratura súbita; manuseie com cuidado para evitar estresse mecânico e choque térmico |

| Requisitos de Manuseio | Evitar estresse mecânico, gerenciar gradientes térmicos e inspecionar em busca de rachaduras antes do uso |

Desbloqueie Todo o Potencial das Bainhas Cerâmicas com a KINTEK

Com dificuldades em aplicações de alta temperatura ou desafios de isolamento elétrico? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, ajudando você a superar problemas de fragilidade e choque térmico com materiais de bainha cerâmica personalizados.

Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a confiabilidade do seu laboratório — Entre em contato agora!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?