Em sua essência, os fornos rotativos são os cavalos de batalha robustos do processamento industrial de alta temperatura. Eles são fundamentais para grandes indústrias como a produção de cimento e cal, metalurgia para processamento de minerais e minérios, e gestão de resíduos. Um forno rotativo utiliza uma combinação de calor intenso, rotação lenta e uma leve inclinação para induzir reações químicas e mudanças de fase física críticas em materiais sólidos à medida que fluem de uma extremidade à outra.

Um forno rotativo não é simplesmente um forno industrial; é um reator térmico contínuo. Seu propósito principal é usar altas temperaturas controladas para transformar as propriedades químicas ou físicas de materiais sólidos a granel, tornando-o indispensável para processos que vão desde a fabricação de cimento até a remediação de solos contaminados.

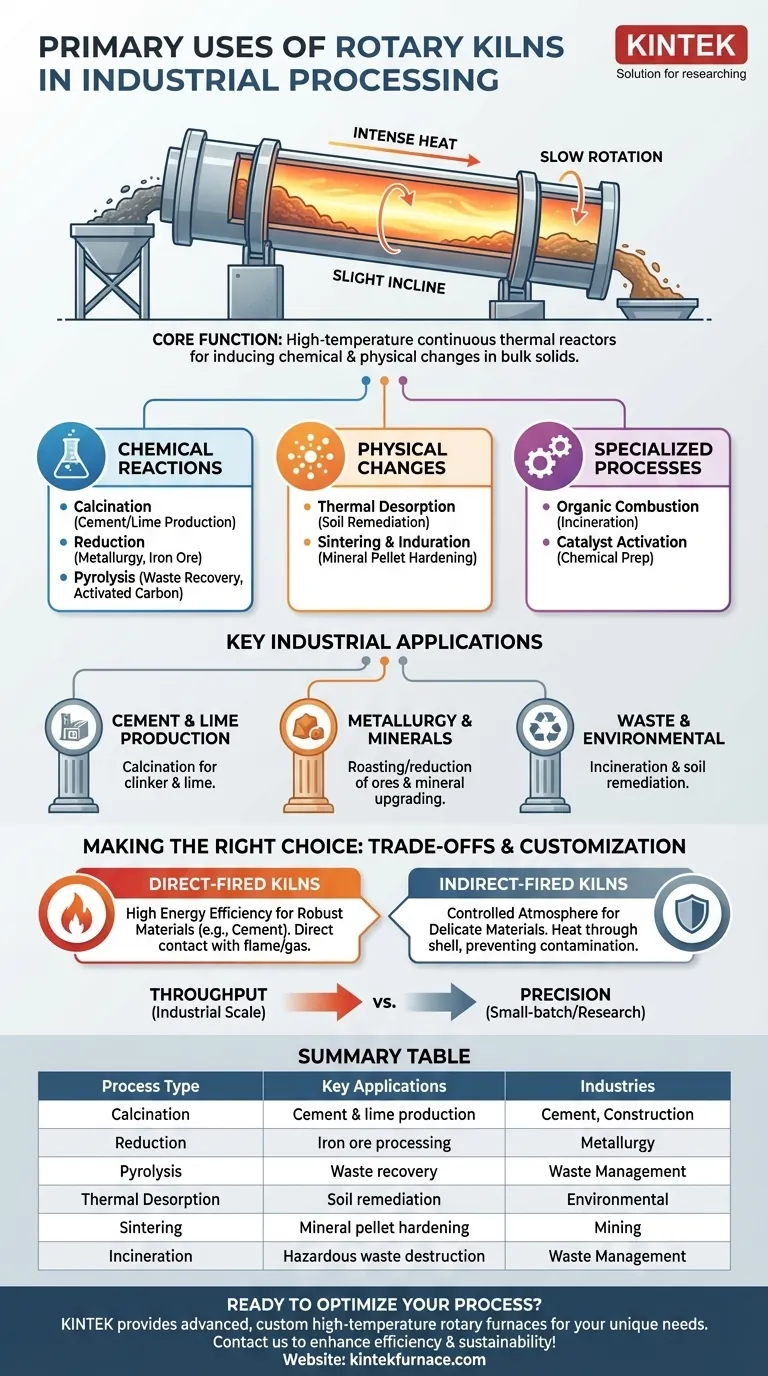

A Função Central: Como os Fornos Rotativos Transformam Materiais

O valor de um forno rotativo vem de sua capacidade de facilitar processos específicos de alta temperatura em uma escala massiva e contínua. Ele consegue isso controlando o tempo de residência do material, a exposição à temperatura e as condições atmosféricas dentro do tambor rotativo.

Indução de Reações Químicas

Muitas aplicações usam o forno para forçar mudanças químicas que, de outra forma, não ocorreriam.

Calcinação é o processo mais comum, onde o calor é usado para decompor um material. Isso é central para a produção de cimento a partir de calcário e para a criação de cal (óxido de cálcio) a partir de carbonato de cálcio.

Redução envolve a remoção de oxigênio de um composto. Na metalurgia, os fornos são usados para a redução direta do minério de ferro, uma etapa chave na produção de aço.

Pirólise é a decomposição térmica de materiais em altas temperaturas em uma atmosfera inerte (sem oxigênio). Isso é usado na recuperação de resíduos e para produzir substâncias como carvão ativado.

Impulsionando Mudanças Físicas

Outros processos se concentram em alterar o estado físico de um material em vez de sua composição química.

Dessorção Térmica usa calor para vaporizar e remover contaminantes voláteis de um meio sólido, como na limpeza de solos contaminados ou lodos industriais.

Sinterização e Endurecimento envolvem aquecer material granular até que as bordas de suas partículas se fundam, criando uma massa única e endurecida sem derreter completamente. Isso é usado para fortalecer pelotas minerais.

Viabilizando Processos Especializados

O ambiente controlado de um forno suporta uma gama de tarefas industriais altamente específicas.

Combustão Orgânica ou incineração é usada na gestão de resíduos para queimar de forma segura e completa materiais orgânicos, reduzindo o volume de resíduos e destruindo compostos perigosos.

Ativação de Catalisadores é uma etapa crítica na indústria química, onde o controle preciso de temperatura do forno é usado para preparar catalisadores para uso em processos de fabricação.

Principais Aplicações Industriais

Os princípios do processamento térmico são aplicados em uma gama diversificada de indústrias, cada uma alavancando o forno para um resultado específico.

Produção de Cimento e Cal

Esta é a aplicação quintessencial para fornos rotativos. As matérias-primas são alimentadas no forno e aquecidas a temperaturas extremas para impulsionar o processo de calcinação, que cria quimicamente o clínquer que é moído para fazer cimento.

Metalurgia e Processamento de Minerais

Fornos rotativos são usados para torrar ou reduzir vários minérios metálicos, como ferro, para extrair os metais desejados. Eles também são usados para aprimorar minerais não metálicos, como no processamento de minério de fosfato para uso em fertilizantes.

Gestão de Resíduos e Remediação Ambiental

No setor ambiental, os fornos são usados para a destruição térmica de resíduos industriais perigosos por meio de incineração. Eles também são implantados para remediação de solos, usando dessorção térmica para remover poluentes como hidrocarbonetos do solo.

Compreendendo os Compromissos

Embora incrivelmente versátil, a escolha de usar um forno rotativo — e qual tipo usar — envolve compromissos importantes com base nos requisitos específicos do processo.

Fornos de Combustão Direta vs. Indireta

Um forno de combustão direta é altamente eficiente em termos de energia porque a chama e os gases de combustão entram em contato direto com o material. Isso é ideal para materiais robustos como cimento e cal.

Um forno de combustão indireta aquece o material através da carcaça do tambor rotativo, garantindo que não haja contato com subprodutos da combustão. Isso é essencial para processar materiais delicados, evitar contaminação ou executar processos em atmosferas controladas, embora seja menos eficiente termicamente.

Vazão vs. Precisão

Fornos rotativos se destacam no processamento de um fluxo contínuo de alto volume de sólidos a granel. Seu design é construído para vazão em escala industrial. Isso os torna menos adequados para processos de pequenos lotes que exigem uniformidade de temperatura absoluta para cada partícula individual.

O Valor da Personalização

"Forno rotativo" é um termo amplo. Os designs são altamente personalizados para sua aplicação. Fornos com trocadores de calor integrados são escolhidos pela eficiência energética, enquanto fornos menores e modulares são construídos para pesquisa, plantas piloto e produção especializada de menor volume.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o design de forno apropriado é fundamental para alcançar a eficiência operacional e a qualidade desejada do produto.

- Se o seu foco principal for o processamento de material a granel de alto volume (como cimento ou cal): Um forno de combustão direta oferece a maior eficiência térmica e vazão para materiais robustos.

- Se o seu foco principal for a pureza do material ou o processamento de substâncias delicadas: Um forno de combustão indireta é necessário para evitar a contaminação por gases de combustão e manter uma atmosfera controlada.

- Se o seu foco principal for a eficiência energética e sustentabilidade: Um sistema com trocadores de calor integrados é fundamental para recuperar e reutilizar o calor residual do processo.

- Se o seu foco principal for pesquisa, desenvolvimento ou produção em pequena escala: Um forno modular oferece a flexibilidade, o espaço reduzido e o controle preciso necessários para testes e validação em escala piloto.

Em última análise, o valor duradouro do forno rotativo reside em sua capacidade de servir como um reator térmico contínuo e personalizável para uma vasta gama de transformações industriais.

Tabela Resumo:

| Tipo de Processo | Aplicações Principais | Indústrias |

|---|---|---|

| Calcinação | Produção de cimento e cal | Cimento, Construção |

| Redução | Processamento de minério de ferro para aço | Metalurgia |

| Pirólise | Recuperação de resíduos e carvão ativado | Gestão de Resíduos |

| Dessorção Térmica | Remediação de solos | Ambiental |

| Sinterização | Endurecimento de pelotas minerais | Mineração |

| Incineração | Destruição de resíduos perigosos | Gestão de Resíduos |

Pronto para otimizar seu processamento industrial com um forno rotativo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para indústrias como cimento, metalurgia e gestão de resíduos. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas de experimentação e produção. Contate-nos hoje para discutir como nossas soluções podem aumentar sua eficiência e sustentabilidade!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos